赤ちゃんのMRI画像診断にプリント磁気コイルがFDAの認可を取得?

- khashayar Ghaffarzadeh

- Oct 6, 2022

- 3 min read

Updated: Oct 12, 2022

カリフォルニア大学バークレー校のAna Claudia Arias教授が、数週間前にスイスのブックスで開催されたePrint Swissカンファレンスで紹介したプリンテッドエレクトロニクスの世界における興味深い展開です。この技術は現在、InkSpace Imaging社によって商品化されています。

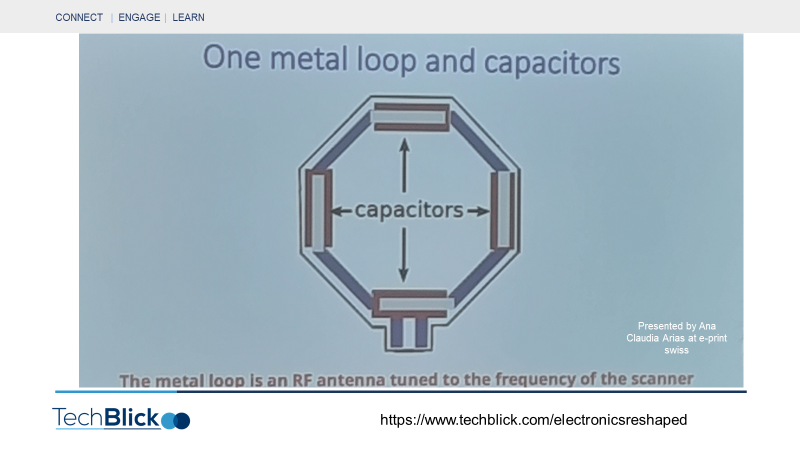

スライド1に示すように、この技術の基本は、ループ状のワイヤ(インダクタンス)と4つのコンデンサからなるコイルで、そのうち2つはMRIのRFパワーに合わせるために使用し、2つは皮膚周波数を調整するために使用するものです。現在、商業用コイルの無印刷の現製造プロセスでは、磁器コンデンサー、厚い銅トレース(75μm程度)、低損失基板(例えば、厚さ75μmのPyralux AP低損失基板)などの高品質な電子部品が使用されている

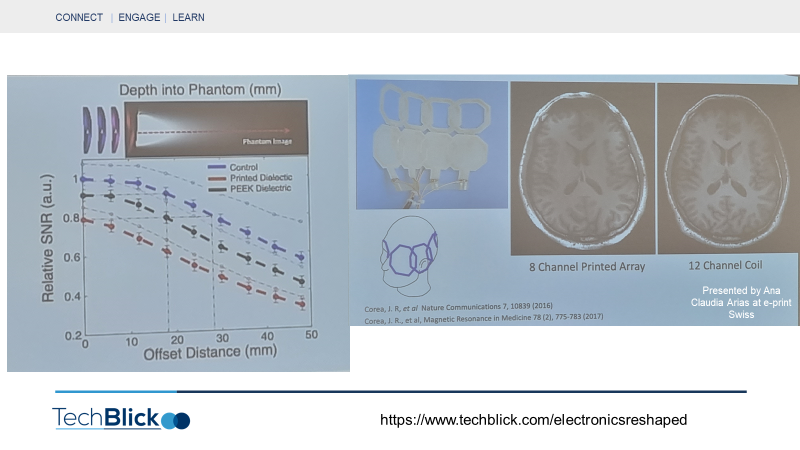

現在の技術の課題は、スライド2に示すように、現在のコイルアレイが大人向けに作られていることです。そのため、小児の体の輪郭にうまくフィットしないのです。電離放射線を浴びないMRIは安全な検査であるため、週に1回MRIを受けなければならない赤ちゃんにとっては、このフィット感の悪さが不快感を与えてしまいます。さらに、身体的なフィット感が悪いということは、S/N比が悪いということでもあり、十分な解像度の画像を得るためには長時間のスキャン(例:2時間)が必要となります(注:一般的な被ばく時間は成人の場合20~30分)。特に小児では、モーションアーチファクトを防ぐために鎮静剤を投与する必要があるため、非常に困難である。

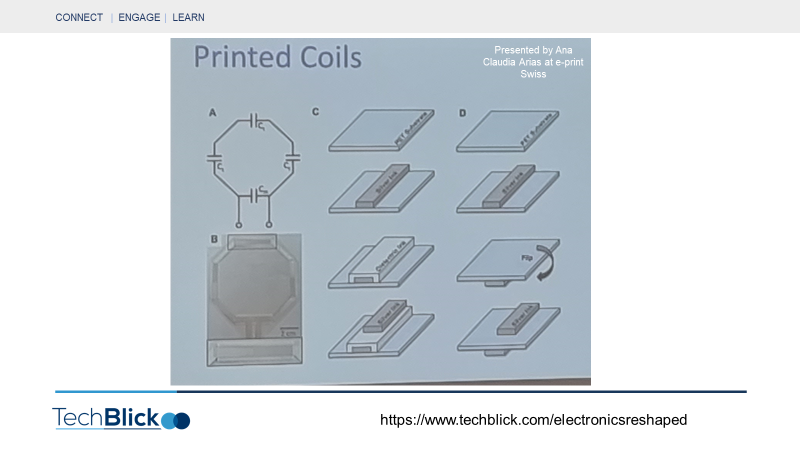

このコイル構造は、フレキシブルな基板にプリントすることができ、コイルアレイを小児患者の体の輪郭にぴったりと沿わせることができます。スライド3では、その方法も紹介しています。あるデザインでは、75μmのPET基板の上に、ミクロンサイズの粒子を含むAgペーストをスクリーン印刷し、誘電体(紫外線硬化樹脂+BaTiO3)、Agペースト(30μmスクリーン印刷)を配置した構造になっています。ここで

製造工程を簡略化した新しい設計では、PET基板を75μmのPEEK基板に置き換え、それ自体を誘電体として機能させます。そのため、2つのAgペーストがそれぞれの面に印刷されています。 このため、誘電体層(UV硬化樹脂+BaTiO3インク)の印刷と硬化(UV+加熱)が不要になります。

いずれの場合もスクリーン印刷が採用されているのは、高い導電性を持つ厚い層を低コストで大面積に印刷する必要があるためです。

さて、このプリントコイルシステムの性能はどうだろうか。Qファクターは重要な数値である。しかし、標準技術のQファクターは、一見するとプリント版よりはるかに高い(400対25?) しかし、実際には、非印刷コイルがボディに接触すると、カップリングによってQファクターが大きく低下し、印刷版と非印刷版の差が小さくなってしまうのだ。

さらに、今度はプリンテッドソリューションの重要な利点である柔軟性が発揮されます。つまり、赤ちゃんの体により近い位置に設置することができるのです。スライド4で示したように、身体との距離が離れるとSNR(信号対雑音比)は低下します。つまり、身体に近い場所に設置した方が、たとえQファクターが低くても、優れた性能を発揮することができるのです!

これは、プリンテッドフレキシブルエレクトロニクスの主な利点と独自の価値提案によって現実の問題を解決する、素晴らしく巧妙なソリューションです。

この研究結果は、こちら(https://www.nature.com/articles/ncomms10839)で発表されています。 [This is automatically translated from English]