プリンテッドエレクトロニクスとパワーエレクトロニクス?ダイ・アタッチ材料で直結しています。確かにこれはサクセスストーリーですが、プリンテッドエレクトロニクスの他の多くの物語と同様に、市場に出た途端、別の名前で呼ばれるようになります。では、この話は何なのでしょうか?

パワーエレクトロニクス(IGBT Mosfets、SiC、GaN、LEDなど)のダイ・アタッチ・システムの多くは、現在もはんだを使用しています。ワイドバンド半導体(WBS)のおかげで、面実装の電力密度はますます高くなり、接合部温度も高くなる傾向にあります。このWBS化により、半導体はもはや制限要因ではなく、パッケージング材料が制限要因となっている。

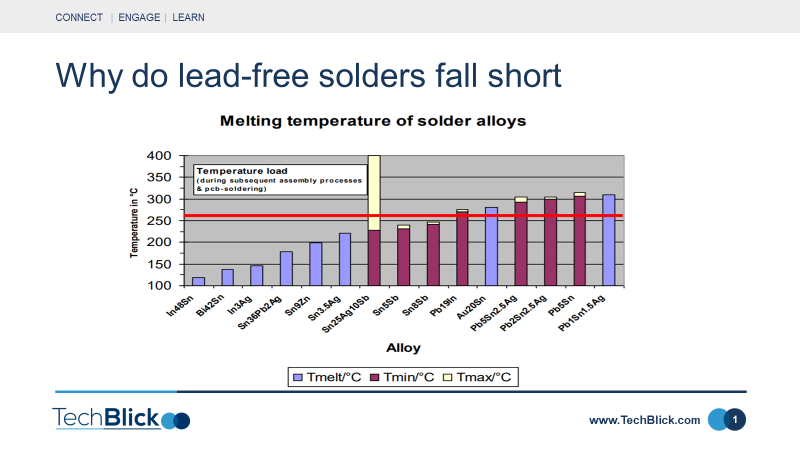

そのひとつが、鉛フリーはんだである。 動作温度が175℃(目標は200℃以上)の場合、同相温度を50%以下にするには、はんだの最高温度は265℃でなければなりません。 下の最初のスライドは、鉛フリーはんだの溶融温度が十分高くないことを示しています。一般的なSACはんだは明らかに不足しています。AuSnやSnAgSbという選択肢もあるかもしれませんが、それらも限界に近い温度での使用を余儀なくされます。

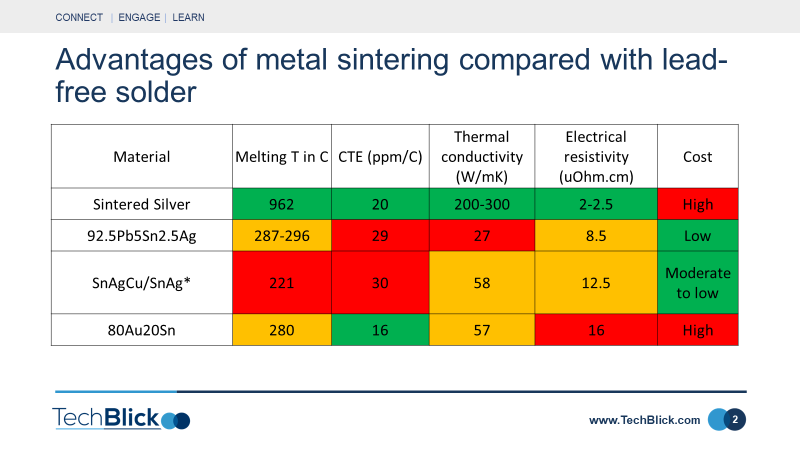

この欠点を解決するために、焼結金属ダイアタッチ材料(AgとCu)は良い代替案を提供します。スライド2の表から、焼結Ag(Cuも同様)はバルクに近い融点を持ち、非常に高い動作温度/接合温度を可能にすることがわかります。熱伝導率も焼結の仕方によっては非常に高くなり、AuSnよりもはるかに高くなります。

この技術は、テスラ社の自動車(SiCパワーエレクトロニクスにAg焼結ダイを取り付ける)などで、すでに何年も前から実用化されています。自動車の電動化が進むにつれて、この市場は拡大していくでしょう。また、GaN パワーアンプが 5G 通信インフラで足場を固めることで、さらに市場が拡大すると思われます。

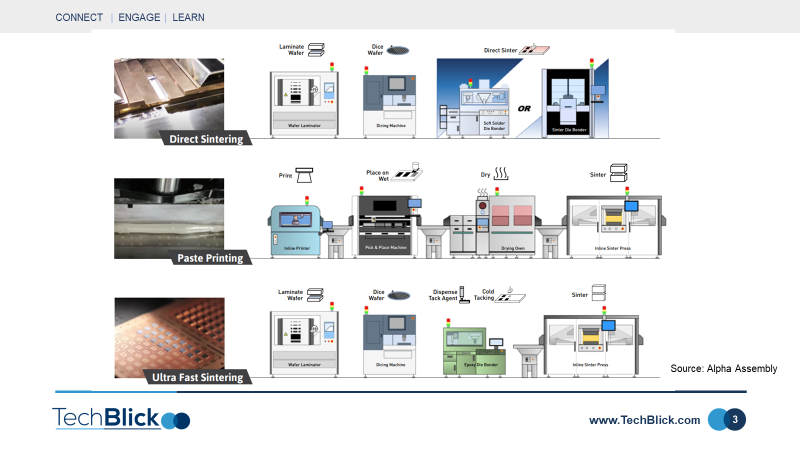

焼結金属は、さまざまな方法で適用することができます。印刷の場合、ダイアタッチペースト(AgまたはCu粒子を含む)をステンシル印刷、スクリーン印刷、またはディスペンスで塗布することが可能です。加圧」バージョンでは、ペーストをスクリーン印刷し、予備乾燥させ、ダイを配置して基板を予備加熱し、圧力をかけて焼結するのが最も一般的な方法です。 目標は、強い接着力を形成し、ボイドのない、できるだけソリッドに近いボンディングラインを形成することです。そのため、外圧を加えて空隙をつぶし、コンパクトなソリッド状のボンディングラインを形成することもある。 また、ドライフィルムをウェーハにラミネートする手法もある。この場合、ダイはすでにダイ・アタッチされた状態でピックアップされる。また、ドライフィルムを使用する方法もあります。

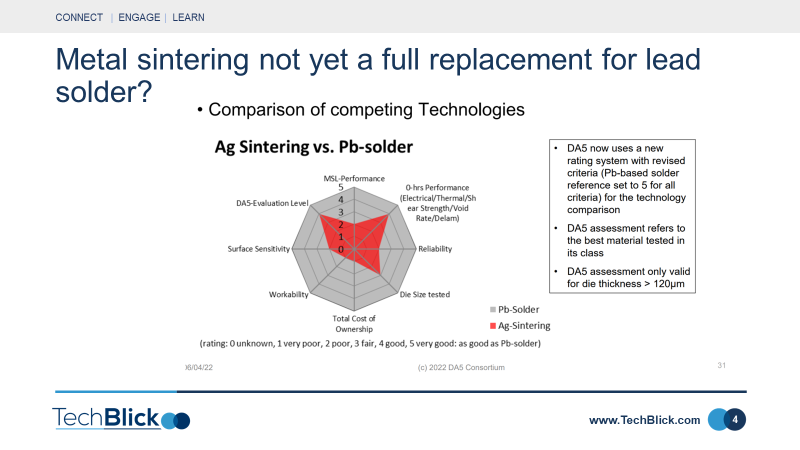

この技術もずいぶん進歩しました。現在では、多くの無圧タイプがあり、急速焼成も可能です。ナノサイズとマイクロサイズの粒子が使用されています。また、この技術により、非対面でも良好な接合強度が得られるようになりました(例:銅の表面に銀のダイアタッチを適用する場合)。しかし、まだ鉛はんだの完全な代替にはなっていません。

最後のスライドのグラフは、DA%コンソーシアムが最近発表した、試験結果に基づく真のベンチマークを提供する優れた研究です。このように、鉛を使用できない場合、コストを許容できる場合、そして鉛フリーはんだに劣る場合に、この技術は勝者となります。 しかし、鉛入りはんだのベスト・イン・クラスに匹敵するような改良の余地はまだあります。

参加 www.TechBlick.com をご覧ください。 [This is automatically translated from English]