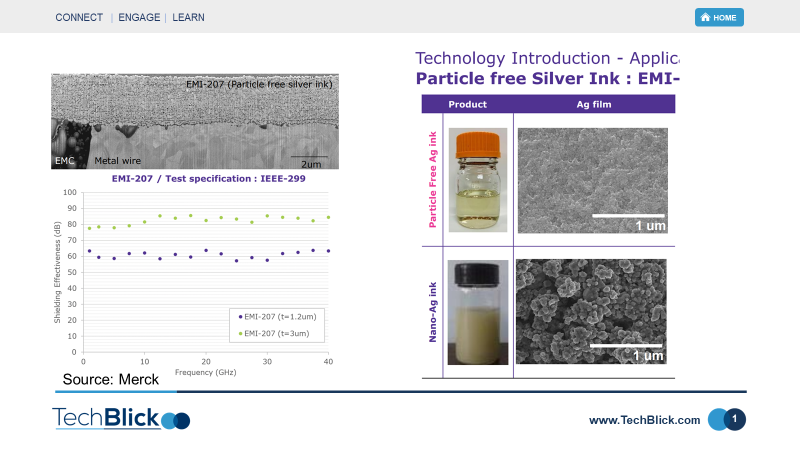

コンフォーマル EMI シールドは、エレクトロニクスのユビキタス化に向けたメガトレンドである。 現在のプロセスは、パッケージのEMC(エポキシ樹脂成形材料)上に、SUS(ステンレス)-Cu-SUSの3層構造(通常3~6μmの積層)をスパッタリングするものである。メルクの宇野光とエレクトロニクスのルミューは、パーティクルフリーAgインクの非真空スプレーコーティングに基づく代替案を紹介しました。このスライドでは、性能解析と詳細なコスト分析/予測を見ることができます。

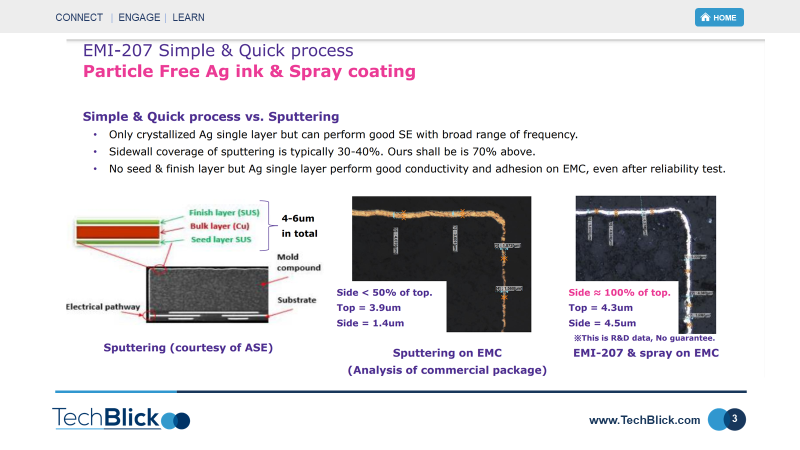

現存の技術(スパッタリング)は、AppleやSamsungのような多くの市場参照を持つ、よく確立された技術です。しかし、真空プロセスであるため、大規模な設備投資が必要で、生産量も多くなります。また、要求される膜質を考えると、スパッタリング成膜レートは低くなります。スパッタリングは、側壁や深いトレンチの被覆が苦手で、天面と側壁の厚さのばらつきが大きくなる。

EMIシールドの溶射は、非真空プロセスであり、設備投資も少なく、単位時間当たりの処理能力も高く、側壁と天壁を均一に覆うことができるため、いくつかの問題を解決することができる。スプレーはAgまたはCuのナノ粒子を使用することができる。

しかし、どちらの技術も高価な材料、ノズルの目詰まりによる生産停止、比較的厚いコーティングが必要という欠点がある。

これらの欠点を克服するために、粒子を含まない銀インクを噴霧することができる。

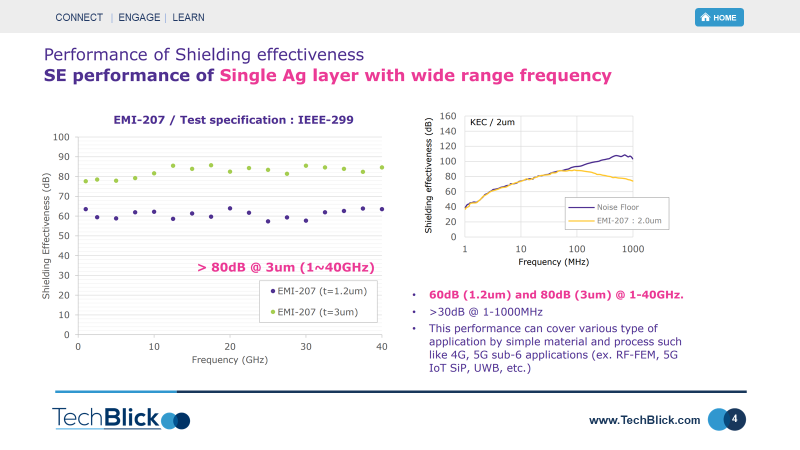

この技術は有効でしょうか?以下のスライドは、1.2μmと3μmのコーティングで40GHzまでのシールド効果があることを示しています。 これは、要求事項を満たしていると思われます。

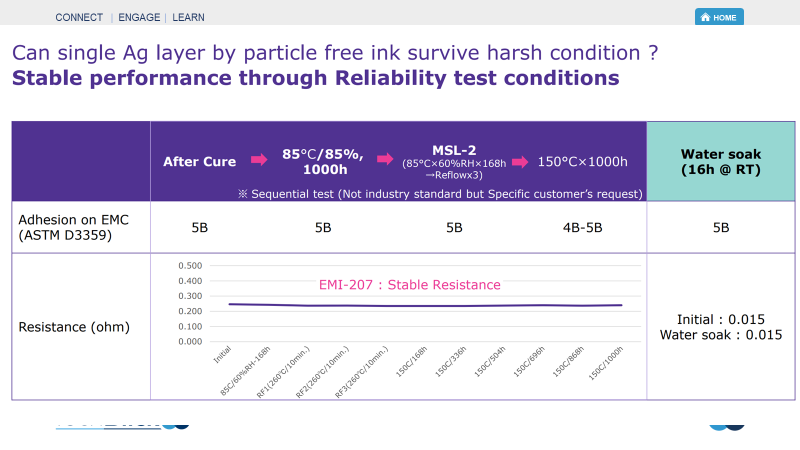

信頼性は?以下のスライドでは、長期間過酷な条件にさらされた場合でも、パッケージレベルのコーティングのシート抵抗に測定値の変化がないことを示す信頼性データを見ることができます。

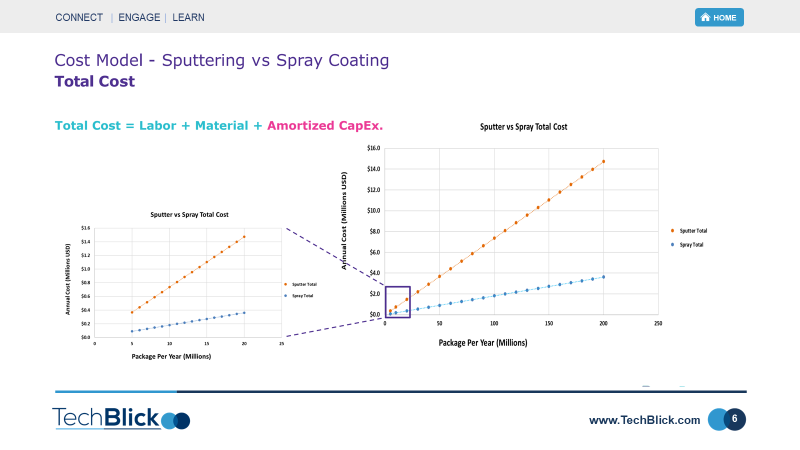

費用対効果は?スパッタリングは設備投資が高く、また人件費も比較的高いです。しかし、溶射は継続的な材料消費コストが高いです。以下のスライドは、溶射が非常にコスト競争力のあるアプローチであることを示しています。

すでに実用化されているのか?まだサンプリング中です。主な障害は、現職の力を過小評価していることと、スパッタリング装置への設備投資が既に終了していることです。

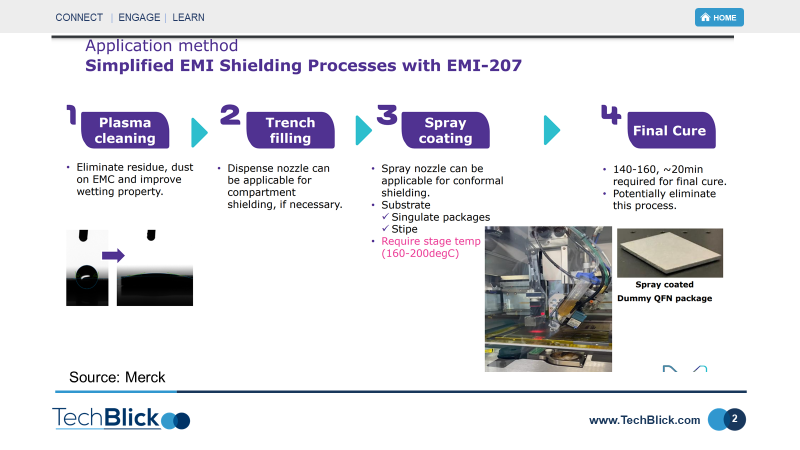

プロセスとしては、下図のように、まずパッケージの前処理をプラズマで行う。その後、160~200℃に加熱されたチャック上のパッケージに、パーティクルフリーインクを噴射する。この温度上昇により、スプレー中にパーティクルが急速に生成されます。最後に、スプレー後、140-160℃で20分間、インクをキュアする。他のパーティクルフリーインクと比較すると、硬化温度は比較的低くなっています。

スプレーを使用した最初の成功例により、市場の門が開かれ、すべてのインクベースの技術が持ち上げられ、急成長する電子パッケージング産業の一部となることでしょう。

詳細については、以下をご覧ください。 www.TechBlick.com TechBlick

#プリントエレクトロニクス #コンダクティブリンク #エレクトロニクスパッケージング #emishielding #sip #5g [This is automatically translated from English]