Die Technologie der gedruckten Elektronik entwickelt sich weiter. Eine Entwicklungsrichtung ist der ultrafeine Liniendruck, mit dem die Technologie zunehmend in den Bereich der Fotolithografie vordringt.

In diesem Artikel werden sowohl analoge Direkt- als auch hybride Drucktechnologien erörtert, die gedruckte Elektronik in den Größenbereich von wenigen Mikrometern und Submikrometern bringen. Dies ist eine wichtige Entwicklung, die die gedruckte Elektronik näher an elektronische Anwendungen heranführt. In einem späteren Artikel werden wir digitale Drucktechniken behandeln.

Dieser Artikel basiert auf den jüngsten Präsentationen und Diskussionen bei TechBlick-Veranstaltungen. TechBlick ist die Heimat der globalen Industrie für gedruckte Elektronik und bietet das ganze Jahr über Online- und Vor-Ort-Konferenzen von Weltklasse, Meisterklassen und Branchen-Updates. Schließen Sie sich TechBlick mit einem Jahres- oder Monatsabonnement an, um mit der globalen Gemeinschaft der gedruckten Elektronik in Verbindung zu treten (www.TechBlick.com). Unsere nächste Veranstaltung zur gedruckten Elektronik wird ein Online-Innovationsfestival sein, das am 24. Juni 2022 stattfindet.

Dieser Artikel beginnt mit dem Siebdruck, denn er ist das Zugpferd der Branche. Mit Ausnahme von Displays basieren die meisten Anwendungen der gedruckten Elektronik auf dieser Technologie. Heute drucken viele regelmäßig ca. 50µm Linienbreite in der Produktion auf flexible Substrate. Der Stand der Technik bewegt sich jedoch bereits unterhalb dieser Grenze. Hier zeige ich zwei interessante Beispiele.

Das rechte Bild stammt vom Fraunhofer ISE (2019) und zeigt, wie 19 µm breite Linien im Siebdruckverfahren auf Silizium-Solarzellen gedruckt werden konnten, die als schmale Finger fungieren. Dies ist ein wichtiger Fortschritt im Vergleich zu den üblichen Linienbreiten von mehr als 30 µm, wodurch der Ag-Gehalt pro Wafer reduziert wird und mehr Solarwaferfläche für die Sonne offen bleibt. Dies sind entscheidende Faktoren für die Optimierung von Kosten und Leistung der Silizium-Photovoltaik.

Die Bilder in der Mitte (oben), von Asada Mesh (2022), zeigen gedruckte Linien auf PET mit einer Linienbreite von nur 22 µm. Dies ist keine leichte Aufgabe und erfordert eine Optimierung des Substrats, des Netzes, des Siebs, der Paste usw. Eine Schlüsseltechnologie hierfür sind ultraschmale Edelstahlgewebe. Hier, auf der rechten Seite, sehen Sie Drähte mit einer Maschenweite von 9µm, die kürzlich von Asada Mesh angekündigt wurden und zeigen, wie sich die Maschentechnologie weiterentwickelt.

Diese beiden Beispiele zeigen einmal mehr, dass der Siebdruck noch nicht am Ende der Fahnenstange angelangt ist. Wer diese Technologie unterschätzt, tut dies auf eigene Gefahr. Inkrementelle, aber wichtige Verbesserungen werden bald S2S-Linienbreiten von unter 25 µm und unter 20 µm auf PET und Wafer/Keramiksubstraten ermöglichen. Der genaue Grenzwert für die Linienbreite ist nicht bekannt, wird aber im Moment auf etwa 15 µm geschätzt.

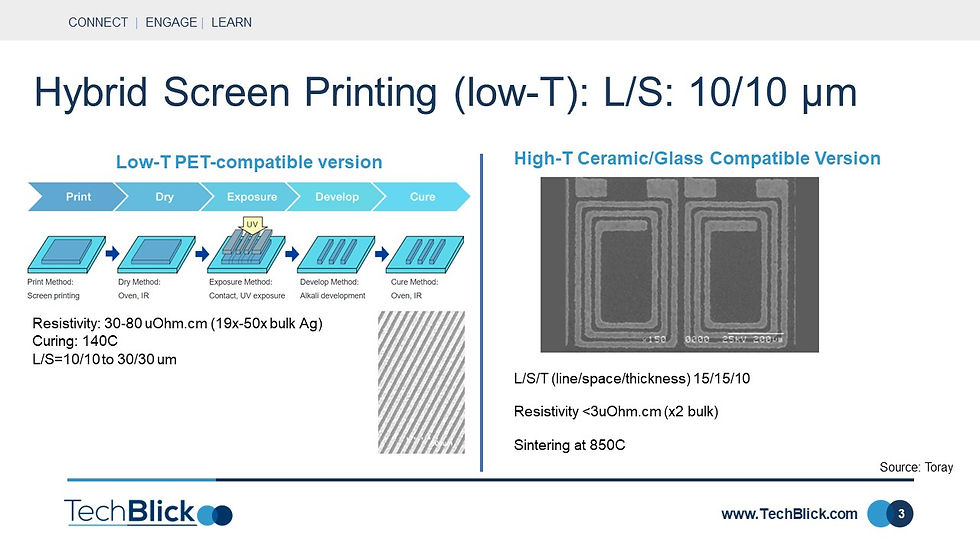

Um die Linienbreitenbeschränkungen des direkten Siebdrucks zu überwinden, werden Hybridlösungen vorgeschlagen. Diese beinhalten in der Regel den Siebdruck einer mäßig schmalen Linie, gefolgt von einer Laser- oder anderen Strukturierung. Hier stelle ich die von Toray entwickelte Lösung vor.

Der Ansatz ist im Folgenden schematisch dargestellt. Es wird eine fotostrukturierbare, siebdruckfähige Paste entwickelt, die direkt fotolithografisch strukturiert werden kann, ohne dass ein zusätzlicher Fotolackauftrag und Entwicklungsschritt erforderlich sind. Die Niedertemperatur-PET-kompatible Version dieser Paste ermöglicht ein L/S von nur 10/10 µm. Allerdings ist die erreichte Leitfähigkeit nicht die höchste (etwa 30-80 uOhm.cm bei Aushärtung bei 140C). Die Hochtemperaturversion erreicht natürlich eine höhere Leitfähigkeit und nähert sich x2bulk (3uOhm.cm), wenn sie bei 850C gesintert wird.

Diese Lösung eignet sich besonders für Randelektroden von Touchscreens auf der Basis von ITO auf PET-Substraten, da sie (a) schmale Randelektroden (geringeres L/S) ermöglicht und (b) die Strukturierung von ITO-Filmen in jedem Fall Photolithographie erfordert..

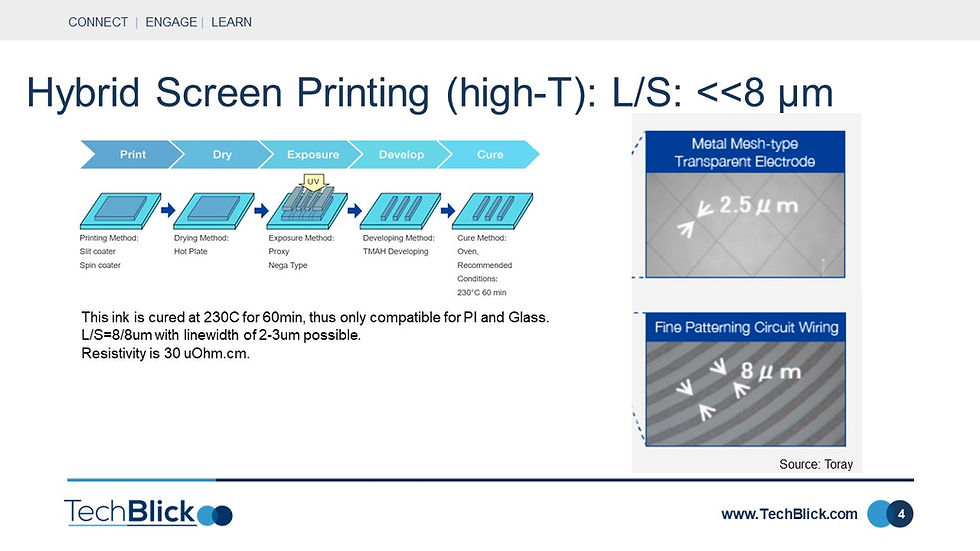

Dieser Ansatz lässt sich so abstimmen, dass er noch engere L/S unterstützt. In diesem Beispiel sehen Sie Beispiele für feine Schaltkreise und Metallgitter, die eine Linienbreite von 8µm bzw. 2,5µm erreichen. Mit einer Linienbreite von 2,5 µm nähert sich dieses Hybriddruckverfahren den klassenbesten Linienbreiten für Metallgewebe. Diese Technologie hat allerdings noch einige Einschränkungen, nämlich eine hohe Aushärtungstemperatur von 230 °C (die nicht mit PET, PEN oder PC kompatibel ist) und einen nur mäßigen Pastenwiderstand.

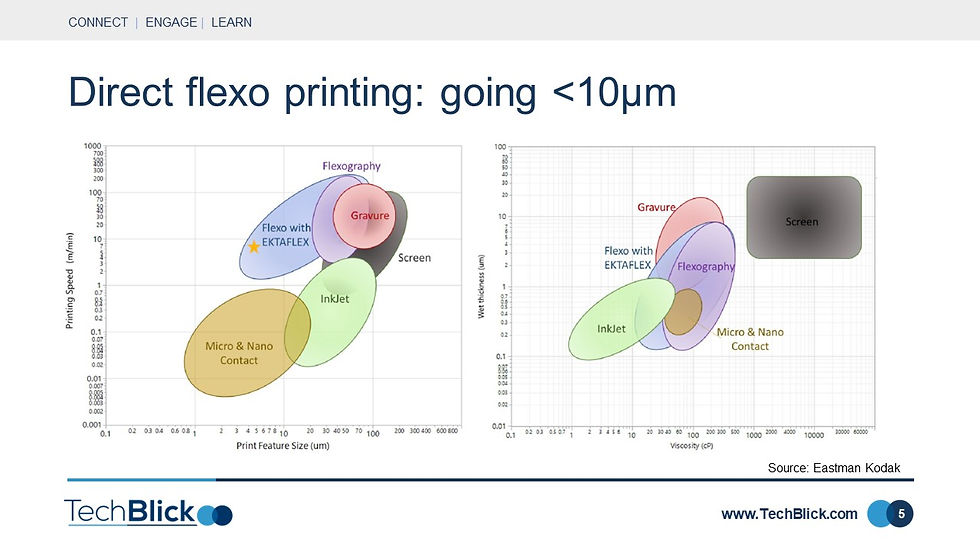

Es gibt viele Gründe, warum man eine andere Drucktechnik als den Siebdruck verwenden sollte, z. B. höhere Druckbahngeschwindigkeiten, feinere Strukturgrößen und geringere Druckstärken. Diese beiden Diagramme, die von Eastman Kodak entwickelt wurden, bieten eine aufschlussreiche Übersicht. Das linke Diagramm zeigt, dass Flexo-, Tiefdruck- und Tintenstrahldrucker besser geeignet sind, um dünnere Linien mit niedrigviskosen Druckfarben zu erzeugen. Das rechte Diagramm zeigt, dass Inkjet, Flexodruck und verschiedene Mikro-Nano-Kontaktdruckverfahren Strukturgrößen im Bereich unter 30 µm ermöglichen.

Kodak hat die Kunst des Hochgeschwindigkeits-Flexodrucks von Funktionsschichten weiterentwickelt. Insbesondere ihre Flexodruckplatten mit flachen Punkten und hohen Auflösungen (erreicht mit gut konzipierten nicht-gaußschen Lasern) ermöglichen feinere Strukturen. Hier links ist ein Beispiel für eine Platte mit flachen Punkten zu sehen.

Rechts wird ein Beispiel für den Feinliniendruck für eine HF-Antennenanwendung gezeigt. Hier wird eine dünne katalytische Schicht flexographisch gedruckt und anschließend mit Kupfer beschichtet, um eine hohe volumenähnliche Kupferleitfähigkeit zu erreichen, die für eine gute Antennenleistung erforderlich ist. Die gedruckte Linienbreite kann bis zu 7,8 µm betragen, was die Fähigkeit dieses Verfahrens zum Drucken feiner Linien unter Beweis stellt.

Unten sehen Sie ein Beispiel für ein von Komura Tech in Japan entwickeltes Tiefdruck-Offsetverfahren, bei dem durchgehende, ununterbrochene Linien mit einer Linienbreite von unter 5 um direkt gedruckt werden.

Man beachte, dass es sich um ein "Offset"-Verfahren handelt, und wie wir sehen werden, beinhalten die meisten Sub-5um-Drucktechniken einen "Offset"-Schritt. Hier überträgt die eingefärbte Tiefdruckwalze die Paste zunächst auf eine Rohlingsrolle, die sie dann auf den Bedruckstoff überträgt. Ein Vorteil dieses Verfahrens besteht darin, dass die Druckfarbe teilweise getrocknet werden kann, bevor sie das Substrat erreicht, wodurch nässebedingte Probleme, die die Linienbreite einschränken, vermieden werden.

Diese Technologie ermöglicht die Feinmetallisierung von Schaltungen auf flexiblen Substraten. Die Leitungen basieren derzeit auf Ag-NP und werden wahrscheinlich sehr dünn sein (250-300 nm).

Shashin Kagaku in Japan demonstrierte den S2S-Direktdruck von dünnen (250 nm) Schichten aus Ag-Nanopartikelfarben mit Linienbreiten von nur 1,5 µm in komplexen Mustern. Das Verfahren kann auf Glas und PET angewandt werden (Hinweis: der Unterschied in der zulässigen Aushärtungstemperatur wirkt sich auch auf den erreichten Schichtwiderstand aus).

Ein offensichtlicher Zielmarkt sind Metallgewebe-TCFs, und hier können sie einen Schichtwiderstand von 0,2 bis 0,3 Ohm/qm bei 150 °C (PET-kompatibler Bereich) aufweisen.

Hier ist ein weiteres Beispiel für den Offsetdruck, das von VTT (Finnland) entwickelt wurde. Bei diesem umgekehrten Offsetverfahren wird die PDMS-Walze zunächst mit der Druckfarbe beschichtet. Die Farbe trocknet halb auf der Walze, teilweise durch Absorption in das PDMS. Dieser halbtrockene Zustand ermöglicht es, Probleme mit der Benetzung zu überwinden, wenn die Druckfarben in flüssigem Zustand sind. Die eingefärbte PDMS-Walze wird mit einer Klischee- oder Reliefplatte in Kontakt gebracht, wodurch ein Teil der Druckfarbe entfernt wird. Die strukturierten, halbtrockenen Druckfarben auf der PDMS-Walze werden dann auf das endgültige Substrat übertragen.

In diesem Beispiel erreicht VTT einen 1µm-Direktdruck von Silber-Nanopartikelfarben. Der kleine RO-Drucker wurde verwendet, um ein Metallgitter mit einer Linienbreite von 1 µm auf PET zu drucken. Der gemeldete Schichtwiderstand ist nicht sehr niedrig (100 Ohm/qm), wahrscheinlich weil die Linien sehr dünn sind.

Man beachte, dass ROP eine Mindestauflösung von 0,5-5µm, gedruckte Linienstärken von 20-1000nm, eine Überlagerungsgenauigkeit <2um und Druckgeschwindigkeiten von 50mm/s (3m/min) ermöglicht.

In allen bisher gezeigten Beispielen wird ein gedruckter Leiter (hauptsächlich Ag NP-Tinte) gedruckt. Mit diesem ultrafeinen Liniendruckverfahren kann jedoch auch Fotolack gedruckt werden, so dass in einigen Fällen die Fotolithografie ersetzt werden kann.

Das letzte direkte Druckverfahren für ultrafeine Linien, das ich hervorheben möchte, stammt von Asahi Kasei. Hier werden ununterbrochene gerade und geformte Linien im Sub-1-µm-Bereich demonstriert. Auf dem rechten Bild sieht man zum Beispiel eine durchgehende 300 nm breite Linie sowie TFT-Muster, die mit einer Auflösung von 2000 ppi (Pixel pro Zoll) gedruckt werden [hier beträgt der gesamte TFT-Pixelabstand 12,5 um].

Das genaue Verfahren wird nicht bekannt gegeben, aber wir vermuten, dass es sich um ein R2R-Reverse-Offset-Verfahren handelt. Auch hier trägt ein Farbsystem die Farbe auf eine Gummituchwalze auf. Eine Walzenform, die das endgültige Muster enthält, wird mit der eingefärbten Gummituchwalze in Kontakt gebracht, wobei Teile der Farbe entfernt werden und das Muster entsteht. Schließlich überträgt die Gummituchwalze das Muster auf den endgültigen Bedruckstoff.

Ein wichtiger Technologieschritt liegt hier in der Formgebung der Walze, die im Wesentlichen das R2R-Nanoimprinting ermöglicht. Hier wird kein Laser eingesetzt. Stattdessen wird eine Elektronenstrahllithographie (mit mehreren Belichtungslinien) verwendet, um ultrafeine Merkmale zu erzeugen. In diesem Fall wird die Walze zunächst im Tauchverfahren beschichtet, dann mit EB belichtet, entwickelt und hinterlegt. Die Genauigkeit dieses Prozesses ist in den mittleren Bildern zu sehen, die Linienbreiten von 1µm in 5µm-Abständen zeigen. Derzeit sind die Walzen in 250 mm Breite und 100 mm Durchmesser oder kleiner erhältlich. Unser Gast ist, dass die derzeitige Bahngeschwindigkeit 1m/min oder langsamer ist.

Asahi Kasei zielt auf die Metallisierung von TFT-Backplanes sowie auf transparente RFID-Antennen. Transparente RFIDs ermöglichen es, Grafiken auf alle Teile des Gehäuses zu drucken, da sie keine Fläche blockieren. Diese Schmalspurdrucktechnik kann auch für Sicherheitsanwendungen genutzt werden.

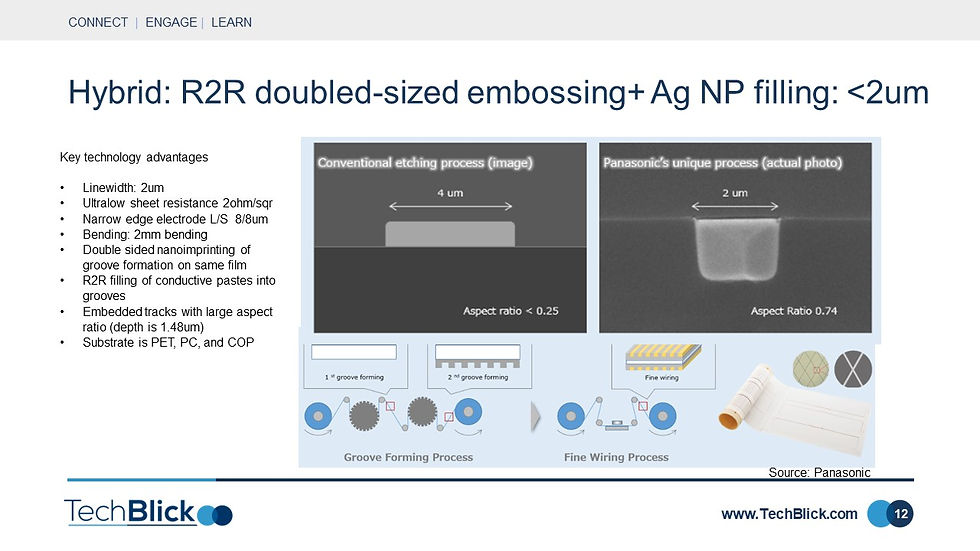

Bisher haben wir den Direktdruck (mit Ausnahme des Siebdrucks) behandelt. Es werden auch viele "Hybrid"-Lösungen entwickelt, um ultrafeine Linienmerkmale zu ermöglichen. Dieses Beispiel stammt von Panasonic, obwohl viele andere wie O-Film bereits ähnliche Technologien entwickelt haben. Wir haben das Beispiel von Panasonic ausgewählt, weil es sich um eine technisch anspruchsvolle Lösung handelt, bei der auf beiden Seiten der PET-Folie 2µm feine Rillen erzeugt werden.

Bei diesem Ansatz werden zunächst feine Rillen in die Folie geprägt. Die Ag-NP-Farben werden dann verwendet, um die Rillen zu füllen (wahrscheinlich mit einem Rakel). Dies bietet einige wesentliche Vorteile: (1) die Linienbreite wird durch die Prägung festgelegt, die frei von den Benetzungseigenschaften eines flüssigen oder sogar halbtrockenen Tintensystems ist; (2) die leitenden Linien sind eingebettet, was bedeutet, dass die Oberfläche glatt ist; (3) hohe Leitfähigkeitsniveaus können sogar mit gedruckten Tinten erreicht werden, ohne die Linienbreite oder die Oberflächenglätte zu beeinträchtigen.

Der letzte Punkt ist eine weitere Überlegung wert. Um die Leitfähigkeit zu erhöhen, werden normalerweise breitere und/oder dickere Linien benötigt. Um die Leitfähigkeit zu erhöhen, kann man in diesem Fall die "Tiefe" der Rille erhöhen (obwohl auch dies verschiedenen Einschränkungen unterliegt).

Die Folie unten zeigt eine Variation des vorherigen Konzepts. Hier besteht die Innovation darin, vor der Cu-Beschichtung zunächst eine dünne Ag-NP-Keimschicht (mit Rakel) in der geprägten Rille zu erzeugen. Dieser Ansatz führt zu einer hohen Leitfähigkeit, da plattiertes Cu und nicht gedruckte Paste verwendet wird. Folglich ermöglicht es effiziente großflächige transparente Heizanwendungen.

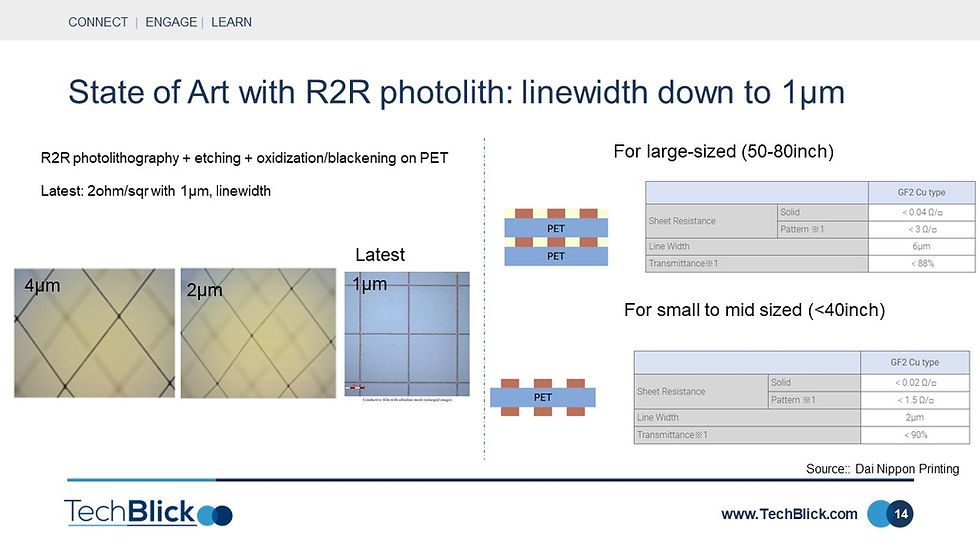

Nur zur Erinnerung: Photolithographie, einschließlich R2R-Photolith, kann auch ultrafeine Strukturen einschließlich Metallgewebe erzeugen. Ich füge hier ein Beispiel von DNP (Dai Nippon Printing) ein, das den Stand der Technik repräsentiert. In früheren Generationen konnten 2um-Linien für mittelgroße doppelseitige Metallgitterfolien mit einem Schichtwiderstand von 1,5 Ohm/qm erzielt werden. Die neuesten Ergebnisse zeigen, dass Metallgitterfolien mit einer Linienbreite von 1 um und einem Flächenwiderstand von 2 Ohm/qm auf der Basis von geätztem Kupfer erzielt werden können. Dies wird hier aufgenommen, um das Leistungsniveau der alternativen, nicht gedruckten Technologie zu zeigen.

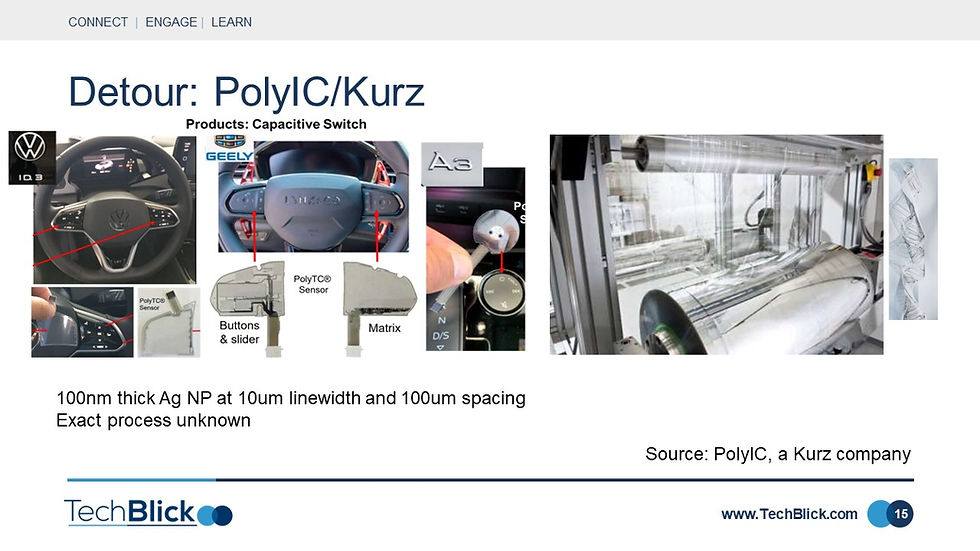

Schließlich möchte ich zu diesem Thema auch die Metallgitterfolien von PolyIC, Kurz, vorstellen. Die Metallgitterfolien haben eine Linienbreite von 10um und einen Abstand von 100um mit ultradünnen (100nm) Schichten aus gedrucktem Ag NP. Ich habe sie als letztes aufgenommen, weil ich die genaue Drucktechnik nicht kenne.

Es sei darauf hingewiesen, dass diese kapazitiven Berührungsfolien bereits in der Automobilindustrie eingesetzt werden, um mechanische durch kapazitive Schalter zu ersetzen. Zusätzlich zu den Eigenschaften des Metallgewebes ist eine Schlüsselinnovation hier das sogenannte Functional Foil Bonding, das es ermöglicht, diese Metallgewebefolien zusammen mit Dekorschichten auf der Rückseite von geformten Kunststoffteilen zu integrieren. [This is automatically translated from English]

Innovationsfestival: Gedruckt, Hybrid, 3D, InMold, Textile Electronics

24. Juni 2022 | 14:00 - 19:00 Uhr MEZ | Virtuelle Veranstaltungsplattform

Asada Mesh wird mit einem virtuellen Stand auf dem Innovationsfestival vertreten sein.

Besuchen Sie Asada Mesh virtuelle Kabine