con pasta de cobre conductora Copprint

Dr Isaac Rosen, Investigador científico senior en Copprint

Contacto con nosotros info@copprint.com

Visite nuestra página virtual booth

Me llamo Isaac Rosen y dirijo un equipo de I+D en Copprint en el que trabajamos en el desarrollo de futuros productos, así como en la resolución de retos de los clientes. Soy responsable de nuestras actividades para crear un proceso de soldadura sobre trazas conductoras.

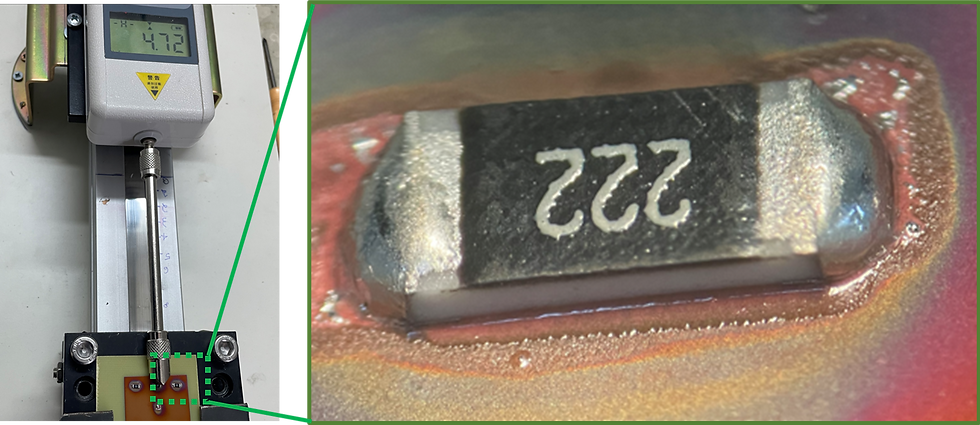

El montaje de componentes eléctricos en la electrónica impresa se realiza hoy en día principalmente con ECA, lo que supone una gran diferencia con respecto a la práctica de la fabricación tradicional de productos electrónicos, en la que la soldadura es estándar. Esta diferencia se debe principalmente a las dificultades para soldar sobre trazas de plata impresas. Las pastas Copprint tienen base de cobre, lo que permite obtener excelentes propiedades eléctricas que superan a las pastas de plata: mayor conductividad y menor coste. Es posible soldar sobre trazas formadas con pasta Copprint utilizando pastas de soldadura estándar. Se forman fuertes uniones de soldadura con pequeñas resistencias soldadas en FR4, con hasta 4 kgf necesarios para desconectar (mediante mediciones de la fuerza de cizallamiento de la matriz).

Figura 1: Pasta de cobre Copprint, PCB con componentes soldados. Visite nuestro stand virtual.

Copprint desarrolla y fabrica pasta de cobre conductora para diversas aplicaciones, como la impresión de placas de circuito impreso, interruptores de membrana, etiquetas RFID y células fotovoltaicas. Disponemos de pastas de cobre adecuadas para múltiples sustratos, como FR4, papel, vidrio, PI, PET y otros. La cartera de productos de Copprints se puede encontrar aquí, incluyendo enlaces en el interior para TDS, MSDS, notas de aplicación y videos de cómo hacerlo. Las pastas Copprint pueden utilizarse para sustituir a las pastas de plata (caras y tóxicas), así como para reemplazar los procesos de grabado contaminantes.

Un requisito clave para la fabricación de productos electrónicos es la fijación de los componentes a una placa de circuito impreso. Hasta ahora, cuando se utilizaban pastas de plata para la electrónica impresa, era difícil obtener una buena soldabilidad con las pastas de soldadura convencionales. La razón principal del problema es que no se puede formar una capa IMC (compuesto intermetálico) entre el estaño, el principal componente de las pastas de soldadura, y el metal plateado. Por lo tanto, los fabricantes que necesitan unir componentes se abstienen de soldar y utilizan principalmente ECAs con base de plata. Estos ECAs son mucho más caros que las pastas de soldadura (precios de la plata frente al estaño) y mucho menos estándar en las industrias de PCB.

Con las pastas Copprint impresas en FR4, identificamos varias pastas de soldadura compatibles, que permiten la formación de una fuerte unión de soldadura, con una adecuada conexión IMC entre la soldadura y el cobre. El método aconsejado (por los fabricantes de pastas de soldadura) para seleccionar las pastas de soldadura consistía en observar visualmente la humectación de la pasta de soldadura en la superficie de Cu impresa después del reflujo. La teoría era que la falta de humectación o la des-humectación es una señal de que la pasta de soldadura no es compatible. Tras una cuidadosa experimentación, aprendimos que la humectación no siempre es la indicación adecuada de la compatibilidad y del potencial para formar una buena unión soldada. De hecho, este enfoque dio muchos falsos negativos.

Un enfoque mucho mejor es probar el rendimiento real (formación de una fuerte unión soldada) de diferentes pastas de soldadura soldando pequeños chips (1206) a trazas de cobre serigrafiadas y midiendo la fuerza de cizallamiento de la matriz necesaria para desprender el chip.

Figura 2: Vídeo en el que se muestra la aplicación de pasta de soldadura, la colocación de componentes y la soldadura de trazas de cobre impresas en un horno de reflujo. Visite nuestro stand virtual.

En primer lugar, la pasta Copprint se imprime por serigrafía sobre el sustrato, y a continuación se seca y sinteriza para obtener un patrón de cobre conductor (vídeo). A continuación, se aplica la pasta de soldadura con la impresión de la plantilla, se colocan los componentes y se sueldan por reflujo (el proceso en el que la pasta de soldadura se calienta, se funde y se vuelve a consolidar para formar la unión) - Véase la figura 2. Por último, se comprueba la resistencia de la unión soldada, como puede verse en la figura 3.

Figura 3: Foto de la prueba de fuerza de cizallamiento de la matriz en chips de resistencia SMD 1206 soldados con SAC305 KOKI 955LV.

Utilizando este enfoque, encontramos pastas de soldadura compatibles que funcionan bien: forman una unión fuerte que es difícil de despegar, requiriendo aplicar más de 3kgf de presión para provocar el fallo y el desprendimiento del chip soldado. Las pastas de soldadura no compatibles no funcionan bien: no se forma ninguna unión de soldadura y los chips se pueden desprender con un suave empujón. Además, comprobamos que en el caso de las pastas de soldadura compatibles, el modo de fallo era el desprendimiento entre el Cu y el sustrato, mientras que con las pastas no compatibles, el modo de fallo era entre la pasta de soldadura y la superficie de Cu impresa. Además, sólo con las pastas compatibles se formaba una capa IMC entre la soldadura y la capa de cobre impresa, que es la prueba fundamental de la formación de una unión de soldadura (figura 4).

Figura 4: Sección transversal de la unión de soldadura, LED SMD 1206 soldado con SAC305 sobre Cu impreso en sustrato FR4, la micrografía de la derecha muestra la presencia de IMC. Visite nuestro stand virtual.

La razón por la que sólo algunas pastas de soldadura probadas eran compatibles se debe probablemente al sistema de fundente de0 cada pasta. Algunos fundentes funcionan en la superficie de los patrones de cobre hechos con nuestra pasta de cobre, y otros no. Como la formulación de los fundentes en las pastas de soldadura probadas es desconocida (secretos comerciales), se necesitan pruebas empíricas para aprobar una pasta de soldadura como compatible.

Después de establecer un buen procedimiento para identificar las pastas de soldadura compatibles, hemos probado una amplia gama de pastas de soldadura SAC305 y SnPb en FR4, así como pastas de soldadura SnBi y SnBiAg en PET, lo que ha dado como resultado una lista de pastas de soldadura aprobadas, que se pueden suministrar a petición (info@copprint.com). Se obtuvieron fuerzas de cizallamiento de la matriz superiores a 2 kgf con pastas específicas de Henkel, Koki, AIM, Shenmao, Balvar Zinn y otras. Un hallazgo muy interesante y valioso es que la soldadura puede realizarse en las trazas de cobre impresas sin ningún tipo de procesamiento posterior. Incluso después de unas semanas de almacenamiento estándar, se consiguió una buena fuerza de corte del troquel.

El PET es un sustrato importante en la electrónica impresa debido a su bajo precio, disponibilidad y durabilidad. Sin embargo, su bajo punto de fusión no permite el uso de pastas de soldadura SAC o SnPb. Se identificaron pastas de soldadura compatibles basadas en SnBi, que permiten una fuerza de cizallamiento de la matriz superior a 2 kgf en PET de 125 um. Los detalles y los perfiles de reflujo recomendados pueden suministrarse a petición a través de info@copprint.com.

En conclusión, se demostró un proceso de soldadura sencillo para conectar de forma fiable los componentes de la electrónica impresa. Esperamos una adopción más rápida de la electrónica impresa a medida que la colocación de los componentes sea más estándar que el actual método ECA. Esto sucederá con la transición de la plata al cobre para la impresión de placas de circuito impreso realizadas en sustratos estándar como el FR4 y en sustratos más nuevos como el PET.

[This is automatically translated from English]