(el texto de abajo está auto transcrito)

Soldadura a baja temperatura

El primer tema es la soldadura a baja temperatura. Y si pensamos en las placas de circuito impreso flexibles, nos daremos cuenta de que muchas de ellas se basan en un sustrato. Y parte de la razón de esto es que el PI puede tolerar una temperatura relativamente alta que permite el proceso automatizado de reflujo de la soldadura.

Esto es parte de la razón, por supuesto, uno todavía puede soldar en PET, pero por lo general esto se hace manualmente. Y la razón es que, cuando se hace manualmente, se puede controlar mucho mejor el perfil de temperatura del proceso de soldadura, asegurándose de que no exceda las limitaciones del PET.

Sin embargo, ahora hay algunos enfoques muy, muy interesantes que permiten soldar en sustratos como el PET. uno de los enfoques interesantes es de nuestro patrocinador de oro, NovaCentrex. Y lo que hacen es introducir su sistema de iluminación pulsada en la soldadura para poder exponer las juntas a una alta dosis de luz, y que la luz pulsada forme la junta sin que el sustrato real experimente una alta temperatura.

Y lo que es aún más interesante es que este proceso puede ocurrir, si el perfil de sinterización está optimizado, puede tener lugar en cuestión de milisegundos. Esto significa que realmente se puede soldar rollo a rollo con un alto rendimiento en sustratos como el PET.

Otra innovación muy interesante es la que se muestra en el centro de esta diapositiva, y ésta es interesante porque proviene del mismo lugar de nacimiento de la soldadura SAC305: La Universidad Estatal de Iowa.

La compañía que comercializa esto es una empresa llamada Safi-Tech. Y lo que están desarrollando es una soldadura de microcápsulas SAC305 que puede aplicarse en el PET a sólo 120 grados Celsius.

Es realmente interesante porque significa que se pueden combinar las propiedades de la soldadura, incluida esa autoalineación automática, que alivia la carga de la recogida en el lugar, ya que no tiene que ser tan precisa con un sustrato de baja temperatura.

Y todo esto significa que la electrónica híbrida flexible está más cerca de ser una realidad porque se puede metalizar de rollo a rollo, se puede recoger y colocar de rollo a rollo y también se puede soldar a velocidades bastante buenas, pero lo que es más importante, a bajas temperaturas.

Pero los adhesivos conductores también están experimentando muchas tendencias interesantes. Y una que me gusta destacar aquí es la de CondAlign. CongAlign tiene un proceso muy interesante. Lo que hacen es utilizar campos eléctricos para alinear verticalmente, o formar cadenas, de los rellenos dentro del huésped. La principal ventaja de esto es que se puede conseguir una conductancia térmica o eléctrica anisotrópica sin necesidad de tanto contenido de relleno. Y a menudo el relleno es la parte más cara en este tipo de adhesivos conductores. Así que se puede reducir la cantidad de relleno hasta, digamos, un 80 o 90 por ciento.

Aquí puede ver un ejemplo en la parte derecha. En la parte superior, se pueden ver las partículas que se encuentran en el huésped dispersas al azar. Y en la segunda imagen de la derecha, en el centro, se puede ver que las partículas se han alineado verticalmente bajo un campo eléctrico. Para reducir la cantidad necesaria para obtener el mismo o mejor rendimiento.

Y como se puede ver en la imagen de abajo, esto puede venir en forma de láminas. Esto se hace ahora rollo a rollo. El grosor de la lámina puede ser variable a petición del cliente. Y también la densidad de paso es ahora excelente y el proceso se está ampliando.

Así que creo que es algo que también hay que tener en cuenta, porque creo que es una innovación interesante que puede ayudar a reducir los costes y al mismo tiempo superar o al menos igualar el rendimiento de las opciones existentes.

Electrónica impresa en la iluminación de grandes superficies

Otra tendencia interesante es la de la electrónica impresa en la iluminación LED de gran superficie. Y creo que, por supuesto, durante bastante tiempo, la electrónica impresa o los circuitos impresos o la metalización se han aplicado a la iluminación LED.

Y una de las principales ventajas, como se puede ver a la izquierda, y esto es por una empresa llamada Kundisch, es que uno puede lograr patrones personalizados en la superficie y luego aplicar los LEDs en esos patrones personalizados. Lo que significa que se puede tener la forma o la geometría o el diseño que uno desea utilizando el circuito impreso en el sustrato flexible o en el sustrato más grande.

Otra tendencia interesante que esto ha sido alrededor de algún tiempo. Hay empresas que comenzaron a comercializar esto tal vez hace cuatro o cinco años por lo menos, pero ahora está ganando vapor y el impulso está haciendo todo rollo a rollo.

Así que aquí se pueden enrollar las impresiones, las metalizaciones y también los materiales adjuntos a los componentes, y también se pueden ensamblar los LED en su sustrato flexible conformable, lo que permite tener un excelente rendimiento. Este puede ser un excelente proceso de producción para crear láminas de LED flexibles conformables.

Así que creo que este es, de nuevo, un área interesante a la que hay que prestar atención. Y este ejemplo en particular que he destacado aquí es del Centro Holst en los Países Bajos.

Electrónica impresa en pantallas microLED

Pero ya que hablamos de los LED, creo que una de las tendencias más candentes en la industria de las pantallas es, por supuesto, los microLED.

Son fantásticos, pero son difíciles de fabricar. Como se puede ver en la parte derecha, vienen en muchas, muchas formas diferentes y se pueden utilizar en diferentes tipos de pantallas de tamaño pequeño, micro pantallas, todo el camino a las pantallas de área muy, muy grande. Y hay muchos métodos para transferir las tintas, transferir a los LED, etc.

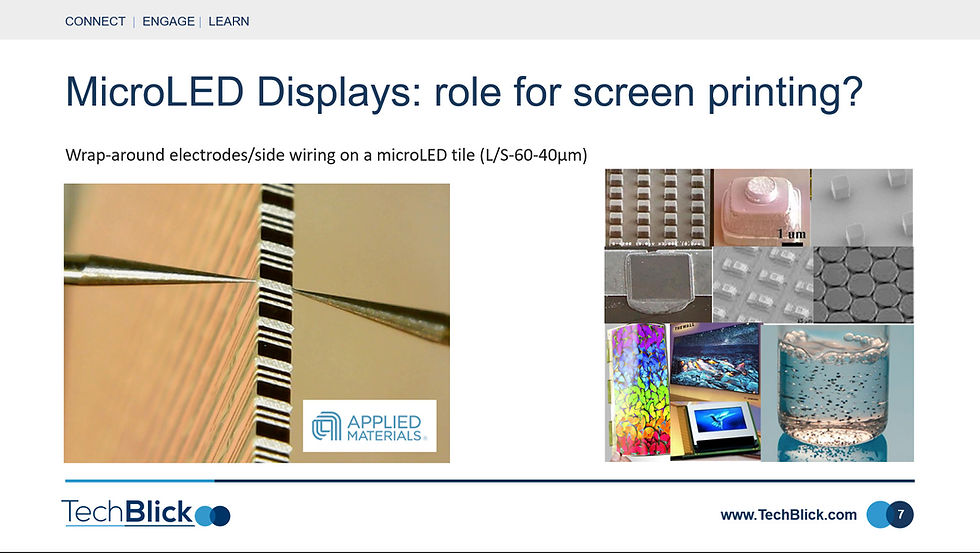

Un punto que a menudo se descuida es cómo se metaliza el sustrato real. Una vez creados los LED, hay que colocarlos o transferirlos al sustrato madre, hay que metalizar el sustrato y esto puede hacerse mediante PVD. A continuación, hay que crear una conexión entre la parte delantera del sustrato, normalmente de vidrio, y la parte trasera, creando una vía y rellenándola.

Sin embargo, ahora las empresas proponen que esta metalización y también la conexión entre la cara frontal y la posterior se realicen mediante serigrafía.

Este es un ejemplo de Applied Materials. Esto viene de su grupo de Italia. Y lo que se puede ver es que los electrodos de serigrafía de impresión que envuelven el borde del vidrio que conecta la parte delantera a la parte trasera, y están logrando una relación de ancho de línea a la separación de alrededor de 60 a 40 micrómetros.

La ventaja es que no se necesitan vías y se realiza una impresión aditiva. Así que creo que es un enfoque muy interesante, y este es un problema de ingeniería que no es, digamos, tan sexy como el problema de la transferencia. Por eso recibe menos atención, pero es igualmente importante. Y creo que la impresión puede desempeñar un papel interesante aquí.

Reto de transferencia en microLED

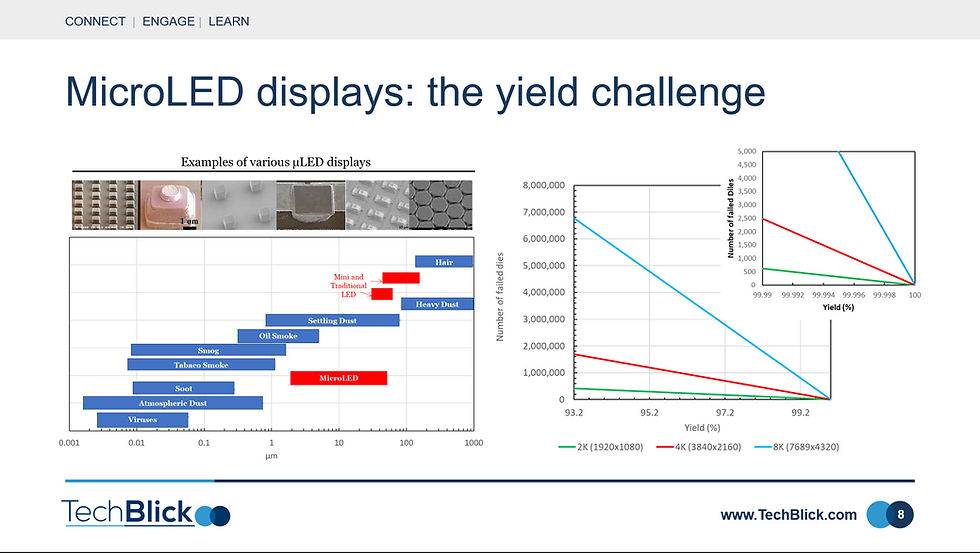

Pero, por supuesto, la transferencia es un gran, gran problema cuando se trata de hacer microLEDs.

A la izquierda, se puede ver que los microLEDs son muy pequeños. Este gráfico muestra una comparación en tamaño con, digamos, el pelo, que es relativamente grande en realidad comparado con los microLEDs, y con el polvo y los virus. Y ten en cuenta que el eje x es en realidad logarítmico.

Y el gráfico de la derecha muestra el número de matrices fallidas para un rendimiento determinado en diferentes resoluciones y el recuadro es una especie de versión ampliada o de zoom de esto.

Y básicamente, para lograr muy pocos troqueles fallidos, el rendimiento del proceso tiene que ser muy, muy alto. Y esto es, por supuesto, extremadamente desafiante cuando uno agrega el rendimiento a través de todo el proceso, incluyendo la metalización, la transferencia, la unión y así sucesivamente.

Impresión digital en la reparación de expositores

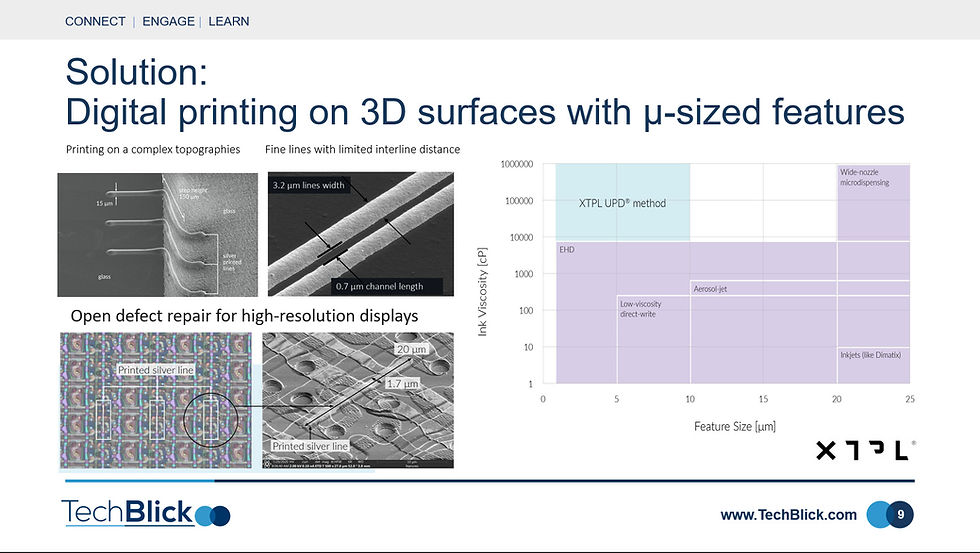

Así que hay que reparar. Y una de las oportunidades que ofrece la electrónica impresa de nuevo es la impresión digital de precisión en superficies 3D.

Aquí, quiero destacar esta empresa muy interesante de Polonia. Y lo que hacen es que tienen una impresora digital que puede lograr usando sus propias cosas viscosas de nanopartículas de plata, una línea muy, muy fina.

Así que aquí, en la parte superior izquierda, se pueden ver ejemplos en los que han impreso, digamos, una línea de 3,2 micras con un espacio de sólo 0,7

Si se observa la parte inferior izquierda, se pueden ver ejemplos de la aplicación de esta tecnología para permitir la reparación de defectos abiertos en pantallas de alta resolución.

Por supuesto, esto podría aplicarse a los microLED, pero también a otros tipos de pantallas. Esto es realmente interesante porque muestra cómo la resolución de los procesos de impresión está mejorando drásticamente.

Aquí, a la derecha, se puede ver una evaluación comparativa de este proceso con algunos otros tipos de procesos aditivos, incluyendo la inyección de tinta y el aerosol, etc. Y lo interesante es que aquí se pueden conseguir tamaños de rasgos muy buenos, muy pequeños, y también una buena viscosidad de la tinta.

Así que se trata de un proceso que, por supuesto, no sólo es aplicable a la reparación de defectos en pantallas de alta resolución, sino que podría utilizarse en seguridad, en la creación de prototipos de capas de redistribución, en paquetes electrónicos y en muchas, muchas otras aplicaciones.

Impresión R2R de alta resolución y alta velocidad

Pero creo que la tendencia a mejorar la resolución no se limita a la impresión digital, y quiero destacar aquí que también la impresión rollo a rollo está logrando resoluciones que no eran habituales en los primeros tiempos de la electrónica impresa.

Recuerdo que cuando entré en este campo hace unos 10 años, una de mis primeras exposiciones fue a una empresa que estaba haciendo impresión R2R de vanguardia, logrando una resolución de ancho de línea de alrededor de 18 micrómetros.

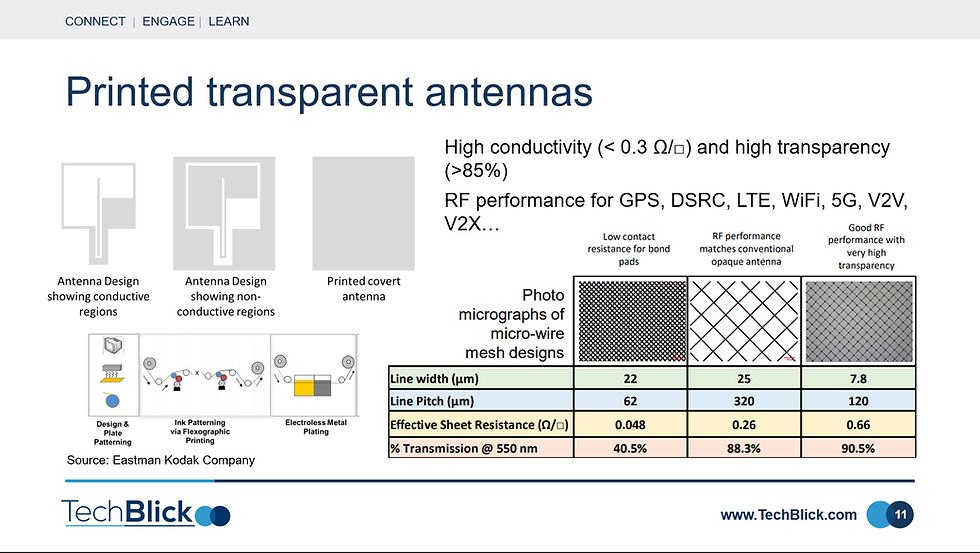

Ahora, aquí hay un ejemplo de Kodak, de nuevo, que muestra que se puede hacer la impresión flexográfica rollo a rollo, logrando una resolución de ancho de línea de cinco micras metros mientras se ejecuta el proceso tan rápido como 100 metros por minuto.

Y esto es muy interesante. Y por supuesto, como se puede ver en la parte inferior derecha, parte de la innovación tiene que ver con la forma en que forman sus plantillas maestras. Y uno de los puntos clave aquí es que la forma en que fabricaron los puntos para tener una parte superior plana.

Antenas transparentes

Y una de las aplicaciones es en las antenas transparentes. Y aquí, en realidad, no se trata de un enfoque totalmente directo, de impresión aditiva. Es un enfoque híbrido. Y usted puede ver esto en la parte inferior izquierda. Es híbrido porque implica el patrón de tinta con la impresión flexográfica R2R, y luego el proceso pasa por una galvanoplastia rollo a rollo para metalizarlo más.

Pero si se observa la tabla de la parte inferior derecha, se pueden ver algunos parámetros muy interesantes. Así que están obteniendo una malla metálica con una línea con de siete a ocho micrómetros con una resistencia de lámina de apenas punto seis, ohmios por cuadrado y una muy buena transparencia de alrededor del 90,5 por ciento y verde a 550 nanómetros.

Y la aplicación a la que se dirige es una antena transparente, impresa, cuyo diseño se puede personalizar para satisfacer diferentes requisitos, incluyendo GPS LTE y Wi-Fi, etc.

Parches cutáneos y electrónica medica

Un área candente de la electrónica flexible impresa es la de los electrodos médicos, y hay muchas aplicaciones.

Una de las fronteras del desarrollo ha sido el uso de parches electrónicos en la piel para la monitorización continua de la salud. Y, por supuesto, esta área se ha convertido en un área extremadamente caliente a medida que pasamos, o estamos pasando, de un muestreo estándar de glucosa a un muestreo continuo de glucosa y también a todo tipo de monitorización continua del ritmo cardíaco, que son negocios multimillonarios hoy en día.

Y la impresión puede desempeñar un papel importante en este sentido. El ejemplo que quiero destacar aquí es el desarrollo del Centro Holst y han desarrollado una solución completa. Se trata de un parche clínico desechable con una electrónica reutilizable, con un electrodo seco, etc. Y el electrodo seco incluye una metalización impresa. Y eso permite medir el electrocardiograma, la respiración y la temperatura. Y es útil para una monitorización continua de siete días. Así que la solución completa desde el adhesivo a las líneas impresas a la electrónica rígida y así sucesivamente. Y creo. Muestra lo que es posible con la electrónica impresa.

El ejemplo de la derecha es de otra empresa, Screentec Oy. Y lo que se encuentra aquí es que el en la parte superior derecha, el tipo de la imagen de color rojo púrpura, lo que se ve es un electrodo médico con dispositivos de metal de superficie integrada en la parte superior. Y la imagen inferior derecha es un ejemplo de un sensor serigrafiado que puede detectar las actividades del músculo esquelético. Así que puedes ver que se pueden imprimir todo tipo de electrodos.

Tintas conductoras estirables para los e-textiles

Y ya que estamos hablando de parches de piel, también se ha hablado mucho de los textiles electrónicos. Y un solapamiento entre los textiles electrónicos y la electrónica impresa suele ser la impresión de las interconexiones o la impresión de los sensores extensibles.

Al principio, hace unos cuatro o cinco años, las empresas empezaron a sacar la primera generación de tintas extensibles conductoras.

Y lo que ha sucedido en los últimos, digamos, dos años, es que las empresas no sólo ofrecen tintas conductoras estirables, sino que ofrecen toda la cartera de tintas estirables necesarias para crear sus textiles electrónicos. Y esto incluye, por supuesto, las tintas de plata, pero también las tintas de carbono, la tinta dieléctrica, el adhesivo conductor.

El ejemplo que he elegido aquí es de Nagase. Así que puedes ver que tienen una tinta de plata que se puede estirar en un 100%. Tienen una tinta de carbono y tienen incluso un muy buen adhesivo.

Y en el gráfico del centro se muestran las propiedades del adhesivo, que puede estirarse hasta un 30% con muy poca histéresis. Y también se puede curar a 180 grados Celsius. Y creo que los adhesivos son muy, muy importantes en el sistema completo.

Y el gráfico en la parte inferior derecha, lo he escogido porque muestra que si sólo tuvieras unas líneas impresas de plata, la resistividad sería menor en comparación con cuando tienes una pila impresa, una pila compuesta de plata, carbono y dieléctricos. Pero cuando se tiene una pila, se está haciendo más lavable. Y en este caso, se puede ver que después de experimentar 100 ciclos de lavado, el material o la pila de materiales se ha comportado mejor. Ha experimentado una menor cantidad de cambios en la resistencia general.

Electrónica médica: Serigrafía de volumen R2R

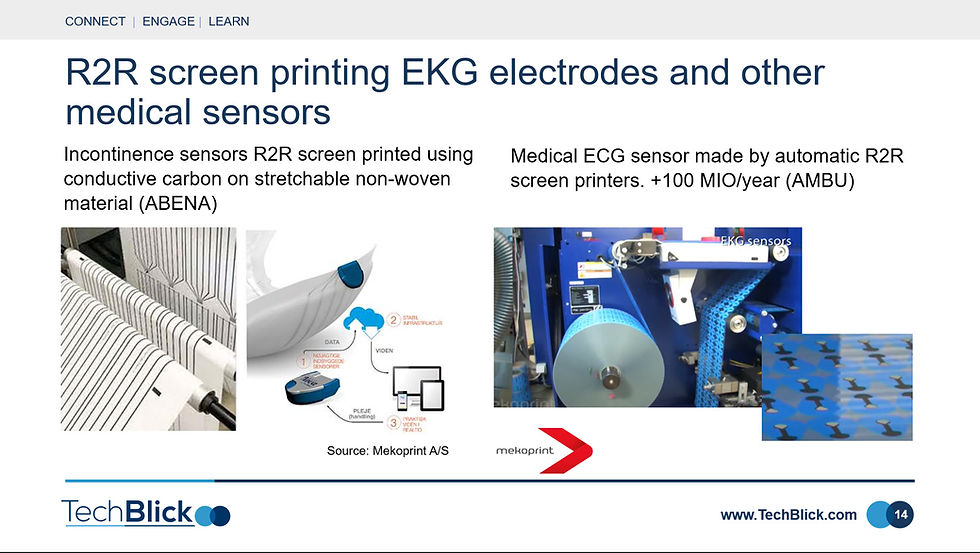

Volviendo al tema de los electrodos, lo que quiero destacar es que se trata de un gran negocio. Sólo mostrando un ejemplo, esto es de Mekprint fuera de Dinamarca.

El ejemplo que ven a la derecha es un electrodo de ECG serigrafiado rollo a rollo. Esta aplicación tiene un volumen de ventas de más de cien millones de unidades al año.

Y el ejemplo que muestro a la izquierda es un sensor de incontinencia. También se trata de una impresión serigráfica rollo a rollo. Y la razón por la que es interesante es que aquí las líneas de cable conductoras se imprimen rollo a rollo en un material no tejido estirable. Y de nuevo, esta es una aplicación comercial y que el sensor impreso es parte de una solución completa, incluyendo la electrónica rígida, las comunicaciones y así sucesivamente.

Expositores impresos R2R

Cuando hablamos de impresión rotativa, quiero destacar este ejemplo de las pantallas electrocrómicas.

Las pantallas electrocrómicas existen desde hace bastante tiempo, y al principio la producción era manual y muy lenta. Pero ahora la empresa Ynvisible ha conseguido que el proceso sea de rollo a rollo.

Aquí puedes ver un ejemplo de la máquina roll to roll y todo el proceso es roll to roll. Así que la impresión, la conversión, las pruebas, todo puede ocurrir en las máquinas roll to roll.

Y, por supuesto, esto ayuda a reducir los costes y a satisfacer las demandas de volumen.

Y una aplicación reciente, anunciada hace unos meses, es la que se muestra aquí en el centro, en la que las pantallas electrocrómicas se adhieren al envase para permitir un seguimiento continuo de las condiciones de la carne picada a medida que avanza por la cadena de valor.

En realidad, Ynvisible es capaz de llevar a sus clientes desde la fase de I+D, la de diseño, hasta la de producción piloto y la de volumen, como proveedor único.

Innovaciones en baterías secundarias impresas

Así que mientras hablaba de las pantallas electrocrómicas, llegué a esto en progreso en las baterías impresas. Y la razón por la que elegí esto es por el ejemplo en la parte inferior derecha.

Así que si miras este ejemplo, tienes un cargador NFC en el lado izquierdo. Tienes una pantalla electrocrómica en la parte superior y en el centro tienes una batería impresa, completamente impresa, una batería secundaria.

En unos pocos segundos, puedes cargarla y utilizarla para impulsar tu pantalla electrocrómica. Una innovación muy interesante, en mi opinión, porque se trata de una batería polimérica de estado sólido única y duradera.

La empresa proveedora es Evonik

puede serigrafiar los lodos como parte de su propio proceso de producción para satisfacer sus propios requisitos de diseño y geometría. No hay tóxicos involucrados y es una batería secundaria. Así que creo que está solucionando algunos de los principales puntos conflictivos de nuestra industria.

Y, por supuesto, todos sabemos que la industria ha estado utilizando la venta de monedas a pesar de que las baterías impresas han estado disponibles (por supuesto, algunas excepciones muy buenas. Las baterías impresas se comercializan, se han comercializado).

Creo que esto es realmente un desarrollo interesante en la en la industria.

Interacción de procesos R2R en toda la línea

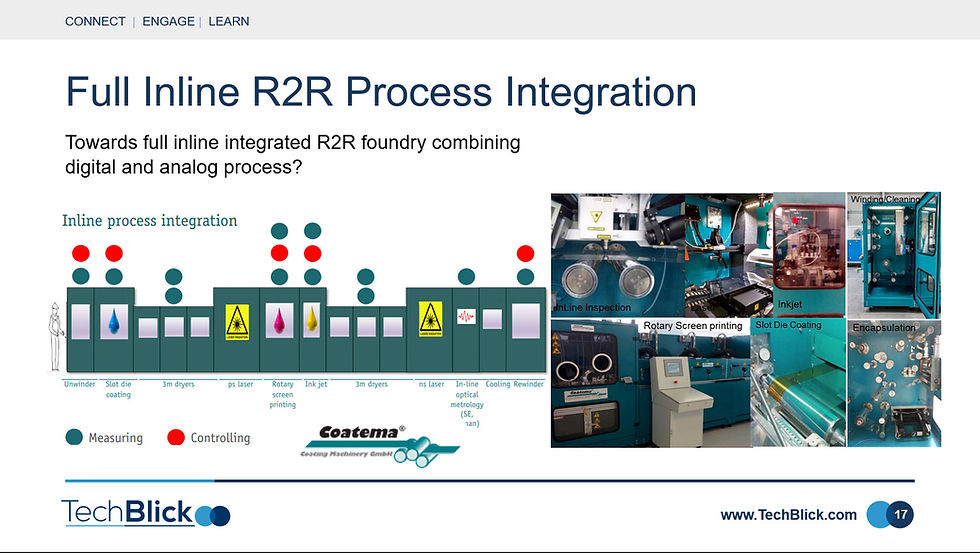

Quiero mostrarles un ejemplo de un sistema integrado de rollo a rollo en línea que integra procesos digitales y analógicos. Este es de Coatema, y es realmente interesante porque lo tiene todo en una sola máquina, desde desbobinadores hasta secadores, pasando por el estampado láser, las impresoras serigráficas rotativas, la inyección de tinta, la inspección en línea y la refrigeración.

Así que se puede ver que uno puede tener casi una fundición rollo a rollo en un sistema de caja.

A la derecha pueden ver una especie de ejemplos de los diferentes elementos de las máquinas utilizadas en las diferentes etapas.

Coatema es una empresa fantástica con muchísimos años de experiencia en el sector. Y te permiten hacer prototipos y pruebas de tintas y conceptos en sus máquinas. Y tienen que tener una profunda y larga experiencia en el campo.

Fotovoltaica orgánica y de perovskita impresa

Al principio he mencionado que la electrónica impresa y la fotovoltaica están, por supuesto, muy relacionadas. Sabemos que las barras colectoras impresas se utilizan en las células solares, lo que constituye ya una gran aplicación.

Y, ya saben, la gente intentó imprimir también la fotovoltaica orgánica durante muchos años. Y el punto álgido, la luna de miel, fue cuando existía Konarka.

Algunos de ustedes recordarán a Konarka, la empresa estadounidense, que recaudó más de cien millones de dólares. Y al final, fracasaron. Exageraron la industria dramáticamente. Prometieron demasiado. Y después del fracaso de Konarka, la industria entró en este largo período de desierto. Se perdió.

Y, ya sabes, se perdió la atención hacia las perovskitas porque éstas estaban demostrando una eficiencia muy, muy rápida.

Pero creo que los OPV están de nuevo en las cartas. Están a la orden del día y de repente están mostrando rápidas mejoras en la eficiencia.

Este gráfico nos lo ha proporcionado Brilliant Materials, de Canadá, y muestra los materiales que se están desarrollando para mejorar la eficiencia de los OPV.

Además, se está produciendo un cambio de los aceptadores basados en fullereno a los no basados en fullereno, lo que está acelerando esta tendencia.

Ahora hay muchos más conocimientos de producción en el campo. Las empresas están pasando a la impresión de formatos más amplios, a la impresión más rápida, y son mucho más capaces de controlar la morfología de la mezcla de aceptores y donantes impresa en el sustrato.

Lo que también es muy interesante, en mi opinión, es el ejemplo de la derecha. Esto es de EMS, que creo que salió de Kodak .

Lo que están haciendo es intentar aumentar la producción de perovskitas rollo a rollo. Están imprimiendo en un vidrio flexible de 100 micrómetros.

La imagen del medio muestra cómo imprimen la malla metálica en un vidrio flexible de 100 micrómetros. En este ejemplo, fueron capaces de correr hasta 60 metros por segundo. Pero, por supuesto, todo el proceso es un poco más lento.

Como puedes ver a la derecha, están pasando de un papel piloto a una máquina a gran escala.

Y la idea aquí es que quieren hacerlo en una banda de 1,5 metros con una velocidad de banda objetivo de 30 metros por segundo. Y si todo va bien, esto podría ser una gran aplicación para el vidrio flexible. Una gran historia de éxito para la impresión R2R, creando una fábrica de perovskitas impresas o recubiertas en rollo de 4GW.

Por supuesto, queda mucho desarrollo por hacer. Pero, no obstante, esto muestra el tipo de intención y lo lejos que han llegado estas empresas.

Electrónica impresa en 3D: Llevar la inteligencia a las superficies 3D

Ahora hablemos un poco de la electrónica impresa en 3D. Este es también un área muy interesante. Y creo que, a grandes rasgos, se puede dividir en dos direcciones. Una es la metalización de sustratos ya formados en 3D.

Así que la fila superior muestra ejemplos de esto. Aquí se puede ver una metalización de una antena en un sustrato con forma 3D. Se pueden ver ejemplos en la automoción, en un calentador, y también en un dispositivo médico. Y hay muchas otras aplicaciones. Por supuesto, la impresión de antenas ha sido la más importante. Pero ahora creo que vienen más.

Y la fila de abajo muestra ejemplos de electrónica impresa en 3D, donde la electrónica impresa se combina con la impresión 3D clásica para crear circuitos y, a veces, dispositivos montados en la superficie dentro y fuera de un objeto impreso en 3D con una forma muy compleja.

Aquí puedes ver ejemplos en los que las piezas se han integrado en una especie de dispositivo o se han integrado en una forma de huevo.

Permite realmente aportar inteligencia a la impresión 3D. Así, en lugar de crear sólo objetos mecánicos, se puede integrar también la electrónica dentro del objeto impreso en 3D. Y si se tiene un proceso de diseño y producción sin fisuras, se podrían abrir muchas oportunidades fantásticas.

Un buen ejemplo es la empresa Neotech AMT, de Nuremberg (Alemania), que cuenta con algunas de las mejores máquinas del sector.

Impresión de placas de circuito impreso en todo tipo de sustratos

Por supuesto, las placas de circuito impreso se graban, no se imprimen, pero una tendencia que comenzó, de nuevo, hace cuatro o cinco años y que ahora está empezando a madurar es la impresión de las placas de circuito impreso.

Un ejemplo es la empresa canadiense Volterra. Tienen una impresora de sobremesa que permite imprimir las líneas conductoras. Así que se suministra a la máquina un archivo Gerba y ésta imprime las líneas de metalización. Puede crear las vías, puede depositar las soldaduras o los adhesivos conductores, y también puede pasar por el proceso de reflujo.

Se trata de una interesante solución de sobremesa, todo en uno, llave en mano, con muchas aplicaciones en la creación de prototipos para todos los nuevos centros de investigación, para los grupos que intentan diseñar varios tipos de circuitos y probarlos. Y también, por supuesto, para las universidades.

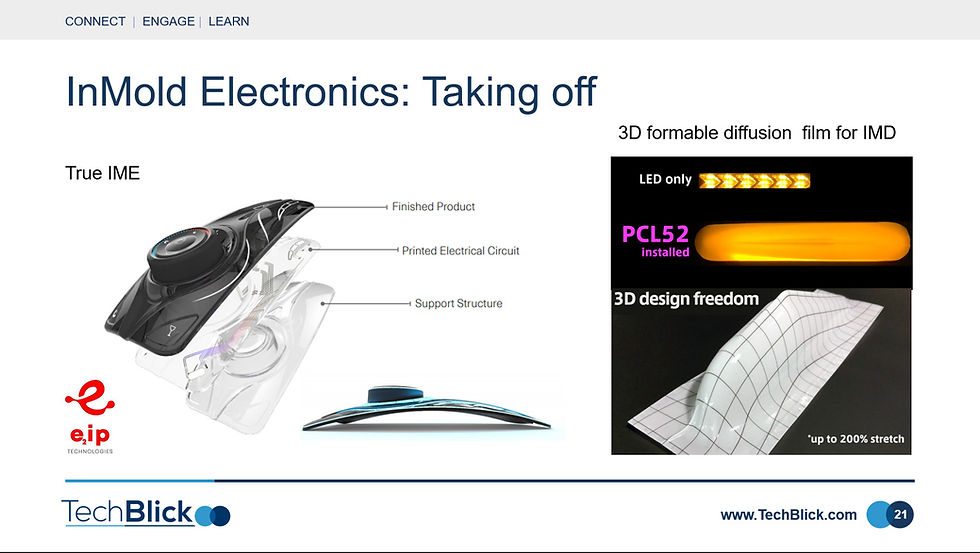

InMold Electronics: Despegue

El IME es otra tendencia que debe ser observada ya que está empezando a madurar. Esta ha sido una historia de empezar y parar y empezar y parar, creo que la gran historia de hace muchos años fue que Ford aceptó la consola superior hecha con electrónica en molde, pero luego tuvo que retirar el producto porque había defectos.

Pero el desarrollo continuó entre bastidores. Y luego, hace unos años, aparecieron aplicaciones, de pequeño tamaño, en wearables y dispositivos de consumo.

Luego tuvimos aplicaciones ics para crear calentadores incrustados a través del cristal de la cubierta de las luces LED para los coches, de modo que se acelera el descongelamiento.

Y ahora creo que hemos llegado a un punto en el que podemos esperar muy pronto aplicaciones en el interior de los coches que se realicen utilizando la electrónica en el molde.

Así que este proceso ha recorrido un largo camino desde el desarrollo de todos los materiales hasta el desarrollo de procesos muy complejos, que han tenido una curva de aprendizaje muy pronunciada para la industria, imprimiendo todas las capas necesarias, reformándolas y curándolas.

Es un proceso bastante complejo. Pero ahora hay una experiencia acumulada en la industria. La industria es capaz de manejar un diseño complejo, iluminación integrada, integrar varias funcionalidades en la pequeña electrónica.

Así que creo que es una tendencia que está despegando. Pero quiero mostrar que el modelado y el estiramiento en 3D y la aplicación de capas funcionales no se dan sólo en la electrónica. Un ejemplo muy bueno es el de Kimoto.

Han creado estas tres películas de difusión moldeables. Usted puede ver esto en el lado derecho. La idea es que tienes esta película, como puedes ver en la parte inferior derecha, que se puede estirar hasta un 200% en una forma arbitraria que quieras.

Esta es una película difusora de luz y el propósito se muestra en la parte superior derecha. Así, en lugar de tener luces LED discretas, parece más bien una iluminación continua. Por lo tanto, mediante la aplicación de estas películas difusoras moldeables en 3D, se puede lograr una excelente distribución de la luz.

Y también la película es capaz de disipar el calor bien, y así ocultar una gran cantidad de los puntos calientes de calor.

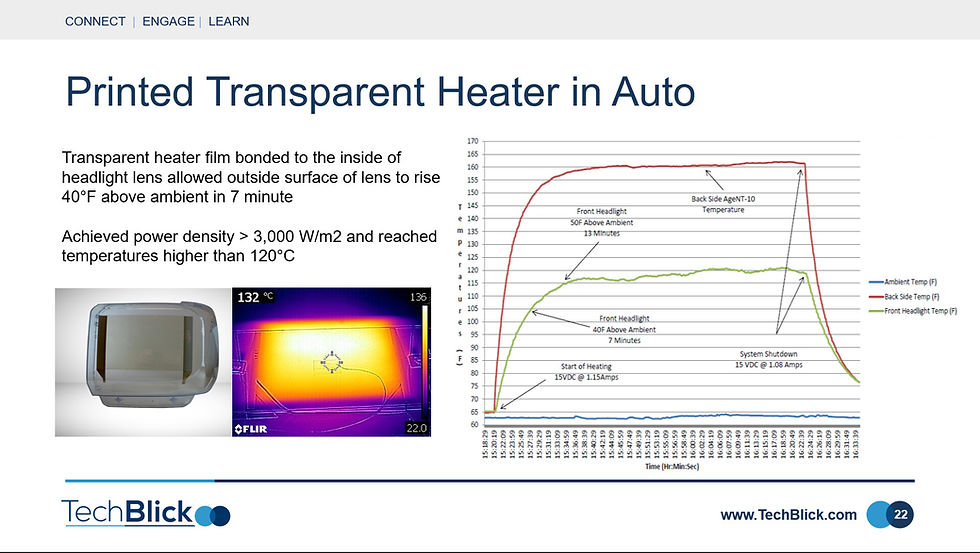

Calentador transparente impreso en Auto

Los calentadores transparentes impresos, ya sabes, perdona el juego de palabras, son realmente un área caliente, porque no hay muchas soluciones buenas por ahí para imprimir calentadores transparentes y muchas de las soluciones que están surgiendo implican la impresión.

Uno de los enfoques consiste en incrustar una zanja muy, muy fina en el interior del sustrato, imprimir la capa inicial y luego electrodepositar, de modo que se obtienen líneas de cobre incrustadas muy finas pero profundas, altamente conductoras, en un sustrato y se logra una excelente sobre grandes áreas con características de malla metálica muy fina. De este modo, se consigue una conectividad muy baja y una transparencia muy alta.

Otro enfoque es el de la empresa Chasm, de Massachusetts, que tiene su propio material, que creo que es una combinación de nanocables de plata y nanotubos de carbono, que se puede serigrafiar.

Y cuando lo imprimes en una película, como puedes ver en el ejemplo de abajo, puedes crear un calentador que llega, creo, a 120 grados Celsius o más.

Usted puede ver un ejemplo en la parte derecha donde esta película se ha aplicado a un titular delantero de un coche. Y usted puede ver cómo el perfil de la temperatura ha aumentado realmente.

Tintas de cobre: ¿se han superado los retos?

Por supuesto, la historia de la electrónica impresa y las tintas conductoras están entrelazadas. Y durante muchos años, la gente ha intentado crear anillos de cobre para sustituir la costosa plata sin tanto éxito.

Ha habido dos grandes problemas. Uno de ellos ha sido el curado sin oxidación. Por lo que se requería un equipo especial o condiciones especiales, a menudo añadiendo gastos y equipo adicional, y también haciendo que el cobre NO sea un reemplazo a la baja.

Y otro problema ha sido que la tinta de cobre no era lo suficientemente conductora. Así que se acababa imprimiendo una capa tan gruesa que hacía desaparecer los beneficios de los costes.

Ahora, están apareciendo en el mercado algunos cobres que parecen muy prometedores. Y un ejemplo que quiero destacar es el de una empresa de Israel, Copprint.

Usted puede ver su propia evaluación comparativa aquí. Esta es una evaluación comparativa realizada por la propia empresa. Pero se puede ver aquí un ejemplo de la conductividad frente al tiempo de sinterización de su cobre en comparación con una serie de tintas de nanopartículas y de otros tipos. Se trata de un proceso en el que se imprime, se seca y luego se hace una sinterización muy rápida para conseguir una conductividad muy alta.

La sinterización suele ser superior a 200C. Pero también tienen un proceso que permite sinterizar a 160C o así, por lo que es compatible con, digamos, el PET estabilizado al calor.

Tintas con nanopartículas de Ag: mayor rendimiento a menor temperatura de curado

El progreso de la historia del desarrollo no se limita al cobre, también a las nanopartículas de plata.

Las nanopartículas de Ag no son una tecnología nueva. Existen desde hace más de una década, si no mucho más. Ahora son una tecnología en fase de mejoras incrementales, pero esas mejoras incrementales son, sin embargo, muy importantes.

Y quiero destacar un ejemplo de AGFA, que también adquirió recientemente los activos del negocio de nanopartículas de Ag de Clariant. Así que ahora tienen en su cartera tintas de nanopartículas de plata tanto orgánicas como a base de agua.

Estos ejemplos muestran que, para una temperatura de curado determinada, la conductividad conseguida ha mejorado de forma espectacular. En particular, si se observa el caso en el que el curado es de sólo 110 grados Celsius, se puede ver que la última generación de tintas está logrando una conductividad mucho mejor.

Se trata de un avance importante porque empuja a las nanopartículas de plata hacia el procesamiento a baja temperatura. Amplía el ámbito de los sustratos disponibles. Y durante mucho tiempo, la gente se quejaba de que cuando tienes una especie de restricción de temperatura de recocido y tu sustrato no puede manejar la temperatura, el desafío es que no obtienes suficiente conductividad. Así que estos desarrollos están tratando de abordar eso.

Incluso HMI no se queda quieto

Durante mucho tiempo, durante décadas, la electrónica impresa se centró en los interruptores de membrana, las interfaces hombre-máquina y los interruptores capacitivos. Sólo quiero destacar rápidamente que, incluso en estas áreas, la industria no se queda parada, no se detiene y está progresando mucho.

He aquí tres ejemplos. A la izquierda, puedes ver un teclado de interruptor de membrana personalizado con USB integrado. En el medio hay un teclado capacitivo con un controlador integrado, y a la derecha hay un sensor ajustado integrado con un controlador de pantalla.

Básicamente, el mensaje aquí es que las empresas que fabrican interruptores de memoria atomizada e interruptores capacitivos están tratando de integrar más pasos de mayor valor y complejidad en el proceso de impresión, o están integrando un sistema USB en el interruptor de membrana, etc.

La idea es migrar hacia un mayor valor añadido a medida que el propio interruptor de membrana se convierte, como lo ha sido, en un negocio altamente mercantilizado.

[This is automatically translated from English]