Aquí puede ver los datos - compartidos en TechBlick in marzo de 2022- que muestra que las nanopartículas de Cu sintéticas rápidas son una solución viable que cumple con la mayoría de los requisitos de la industria.

En primer lugar, algunos antecedentes: la industria fotovoltaica ha progresado enormemente con una curva de aprendizaje pronunciada del 25%, lo que significa que el coste desciende un 25% cada vez que se duplica la capacidad de producción acumulada.

La industria fotovoltaica en sí es ahora muy grande (alrededor de 183 Gwp en 2021 de instalaciones nuevas y de sustitución), pero ¿cuál será su tamaño en un escenario de emisiones netas cero en 2050? Tendrá que haber una capacidad instalada de 20-80 TWp, que produzca 30-100 PWh de electricidad. Esto se traducirá en un volumen anual de 1-4 TWp/año, lo que demuestra que todavía hay mucho margen para la expansión y, por tanto, para la innovación

El Ag es uno de los principales factores de coste de la célula fotovoltaica en la actualidad. En una arquitectura PERC se utilizan alrededor de 15mg/Wp para la metalización de los buses y los dedos. Curiosamente, no sólo el coste, sino también la disponibilidad, puede ser una preocupación, ya que el 50% de la capacidad minera mundial actual sólo daría para 1 TWp/a.

Teniendo en cuenta estas preocupaciones, la industria lleva tiempo intentando sustituir el Ag por alternativas como el Cu. Sin embargo, muchos problemas han dificultado su adopción incluso en las nuevas arquitecturas fotovoltaicas, como la difusión del Cu en el Si, la soldabilidad, la buena adhesión, la estabilidad a largo plazo, etc.

En este estudio, Jan Lossen, del ISC de Constanza, demuestra que se pueden cumplir casi todos los requisitos de un sistema fotovoltaico de Si de contacto posterior cuando las barras conductoras se serigrafían con pastas de nanopartículas de Cu de Copprint. También muestra las buenas perspectivas del caso cuando también se sustituyen los dedos.

Slode muestra la diferencia entre la arquitectura PERC y la de contacto trasero. En la primera, los dedos y las barras colectoras (BB) de la parte delantera se basan en Ag serigrafiada, mientras que la metalización de Al se utiliza para la parte trasera. En la segunda, los contactos para ambas polaridades se colocan en la cara trasera, dejando la delantera sin sombrear. Si se utilizara Ag, esto significaría un contenido de Ag aún mayor, ya que ambos electrodos están basados en Ag.

En este estudio, los BBs se imprimieron con pastas de Ag de baja T y varios tipos de pastas de Cu secadas a 100C y sinterizadas a 300C durante 5s. Se puede ver cómo los requisitos de resistencia de línea se cumplen con todas las configuraciones de BB de Cu. Estos BBs tienen una anchura de 1,5mm y una altura de 12um. Además, vemos que el Jsc y el Voc no se ven afectados.

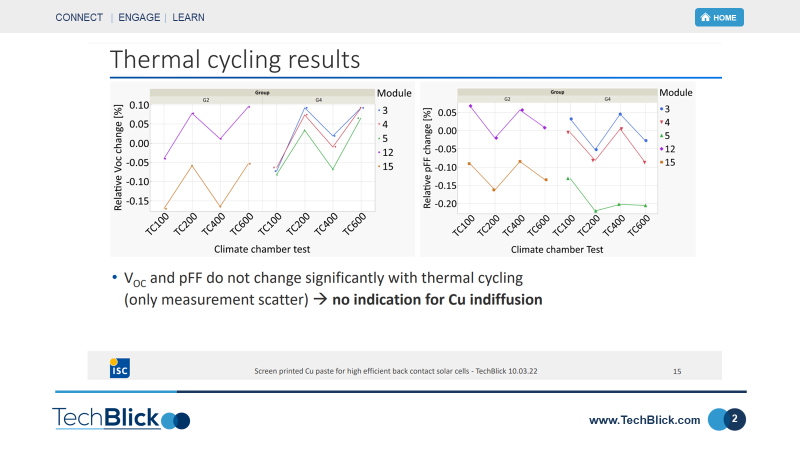

También se llevaron a cabo pruebas de cámara climática, que no mostraron ningún indicio de difusión del Cu en las pruebas de ciclo térmico y calor húmedo.

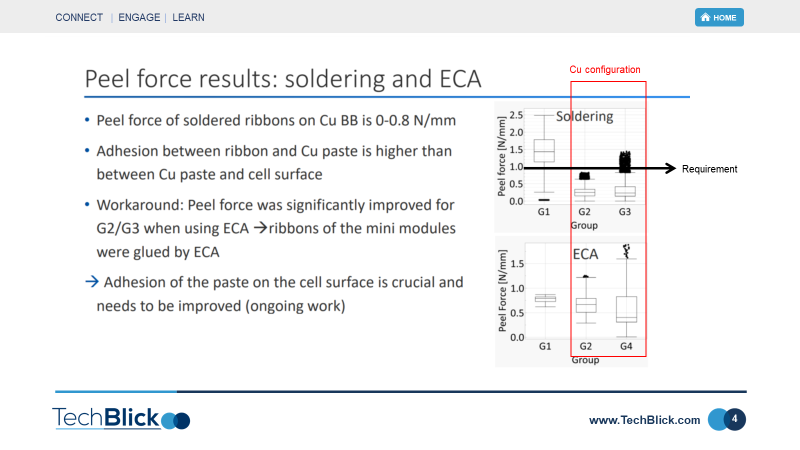

El reto restante aquí es la fuerza de pelado. La diapositiva siguiente muestra que se puede soldar sobre los BBs de Cu, pero la fuerza de pelado no es suficiente, probablemente debido a la baja adhesión entre el Cu y la superficie de la célula, lo que requiere una ECA.

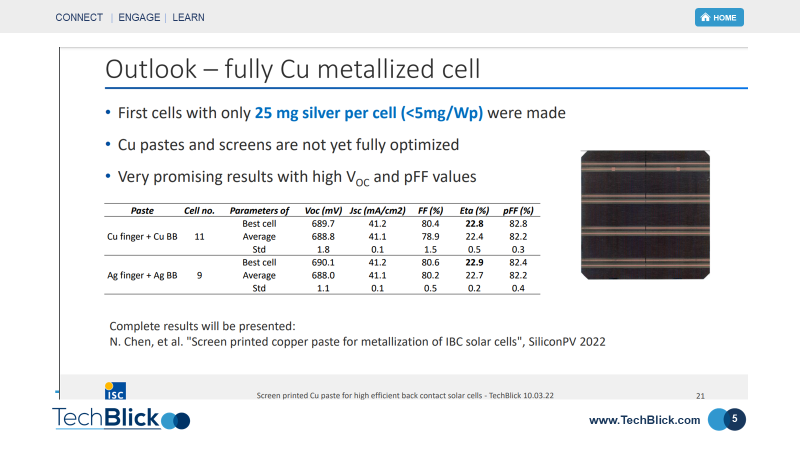

La última diapositiva muestra que las pastas de Cu a base de dedos también dan buenos resultados, lo que sugiere que todos los Si PV de contacto posterior a base de Cu son posibles.

Ofer Shochet Dominik Rudolph Andreas Halm Yitzchak (Isaac) Rosen #célula solar #paneles solares #impresiónelectrónica #cobre #renovables [This is automatically translated from English]