Holst hat die so genannte LIFT-Technologie entwickelt und weiterentwickelt, um auch den Lasertransfer oder das Laserdrucken von Mikrobauteilen wie Mikro-LEDs mit einer hohen Präzision von 1 um zu ermöglichen.

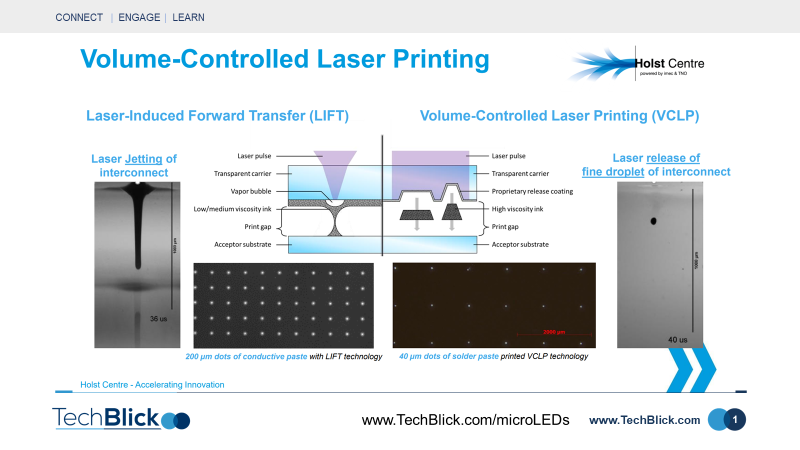

Auf der ersten Folie sehen Sie einen Vergleich zwischen dem klassischen laserinduzierten Vorwärtstransfer (LIFT) und der bei Holst entwickelten Technik, dem volumengesteuerten Laserdruck (VCLP).

Beim LIFT wird durch die Laserbeleuchtung ein Strahl von Tinten mit niedriger bis mittlerer Viskosität auf das Akzeptor- oder Zielsubstrat abgegeben. Diese Technologie ist nicht mehr ganz neu und wird von manchen als die Digitalisierung des Siebdrucks angesehen. In dem Beispiel hier sehen Sie 200-um-Punkte aus leitfähiger Paste, die mit dem LIFT-Verfahren gedruckt wurden.

Das VCLP-Verfahren ist anders. Hier gibt der Laser feine Tröpfchen auf das Ziel-/Akzeptorsubstrat ab. Aufgrund der Volumenkontrolle ist eine bessere Auflösung möglich. Das vorliegende Beispiel zeigt 40um-Punkte hochviskoser Lotpaste, die mit der VCLP-Technologie gedruckt wurden. Man beachte, dass hier die Hochdurchsatzabscheidung von ultrafeinen Verbindungen, wie z. B. leitfähigen Klebstoffen und Lötpasten, von einer strukturierten Trägerplatte aus erfolgt, die mit einer patentrechtlich geschützten permanenten Trennschicht bedeckt ist.

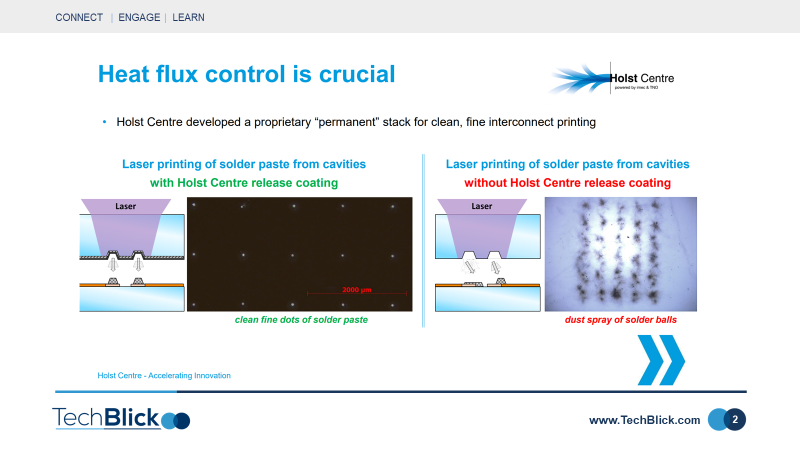

Ein wichtiges Merkmal der VCLP-Technik ist die Kontrolle des Wärmeflusses. Ohne diesen kann der Laserdruck unscharf oder schlecht definiert sein. Um den Wärmestrom zu steuern, hat Holst einen eigenen "permanenten" Stapel für einen sauberen, feinen Interconnect-Druck entwickelt. Auf der zweiten Folie sehen Sie die positiven Auswirkungen dieser Schicht auf das Erreichen eines gut definierten, hochauflösenden Laserdrucks

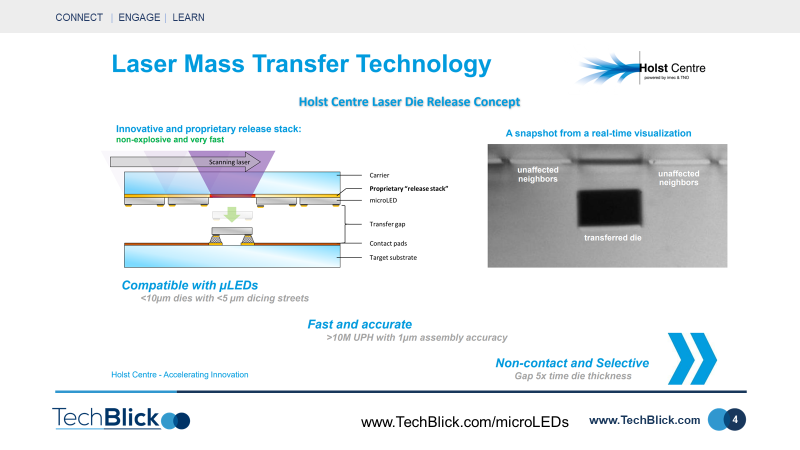

Erstaunlich ist, dass nicht nur Tinten und Pasten (auch Klebstoffe und Lote) gedruckt werden können, sondern auch Mikrobauteile wie Mikro-LED-Dies. In der schematischen Darstellung auf Folie 3 können Sie die Konzepte sehen. Hier sitzen die Mikro-LEDs auf dem proprietären "permanenten" Stapel und werden dann per Laser über den Druckspalt auf das Akzeptor-/Zielsubstrat übertragen. Die Chips können <10um groß sein mit einer <5um Dicing-Straße. Mit dieser Technik können >10 Mio. UPH (Einheiten pro Stunde) mit einer Montagegenauigkeit von 1 um erreicht werden.

Die letzte Folie zeigt Beispiele von Mini- und Mikro-LEDs, die mit dieser Technik übertragen wurden. Die Mini-LEDs sind 125x125x80 um3 und die Mikro-LEDs 60x60x10 um3 groß.

Dies sind unglaubliche Ergebnisse, die auf eine neue Laserdrucktechnik mit hohem Durchsatz hindeuten, mit der sowohl feine Linien von Tinten als auch hochviskose Pasten sowie Mini- und Mikrokomponenten gedruckt werden können.

Um mehr zu erfahren, können Sie entweder am 12. und 13. Oktober 2022 zu uns auf den Hightech-Campus kommen, wo sich auch das Holst Centre befindet, oder Sie nehmen online an unserer microLED-Veranstaltung vom 30. November bis 1. Dezember teil, bei der diese Technologie vorgestellt wird

https://www.techblick.com/electronicsreshaped

www.TechBlick.com/microLEDs

[This is automatically translated from English]