MicroLEDs, électronique imprimée et impression laser ?

- khashayar Ghaffarzadeh

- Oct 11, 2022

- 2 min read

Holst a développé et perfectionné la technologie LIFT pour permettre le transfert ou l'impression au laser de microcomposants tels que les microLED avec une précision de 1 um.

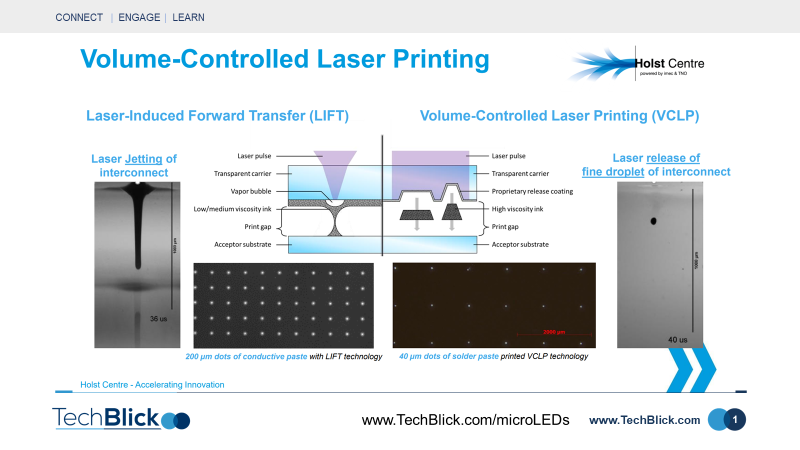

Dans la première diapositive, vous pouvez voir une comparaison entre le transfert avant induit par laser classique (LIFT) et la technique développée par Holst, à savoir l'impression laser contrôlée par le volume (VCLP).

Dans le LIFT, l'illumination laser provoque un jet d'encre de faible à moyenne viscosité sur le substrat accepteur ou cible. Cette technologie n'est pas toute jeune et certains la considèrent comme la numérisation de la sérigraphie. Dans l'exemple ci-dessous, vous pouvez voir des points de 200 um de pâte conductrice imprimés avec le procédé LIFT.

Le VCLP est différent. Ici, le laser libère de fines gouttelettes sur le substrat cible/accepteur. Étant donné le contrôle du volume, une meilleure résolution est accessible. L'exemple présenté ici montre des points de 40 um de pâte à souder très visqueuse imprimés à l'aide de la technologie VCLP. Notez qu'ici, le dépôt à haut débit d'interconnexions ultrafines, telles que des adhésifs conducteurs et des pâtes à souder, s'effectue à partir d'une plaque de support structurée recouverte d'un revêtement permanent exclusif.

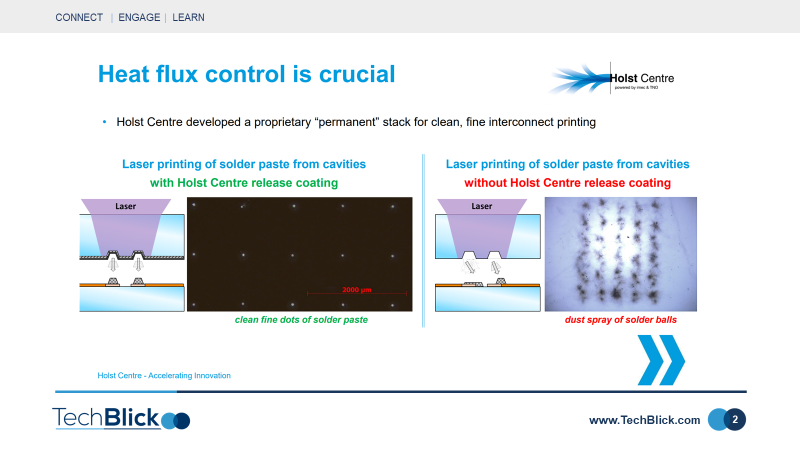

Une caractéristique importante de la technique VCLP est le contrôle du flux thermique. Sans cela, l'impression laser peut donner lieu à des impressions floues ou de mauvaise définition. Pour gérer le flux thermique, Holst a mis au point une pile "permanente" exclusive pour une impression propre et fine des interconnexions. Dans la deuxième diapositive, vous pouvez voir l'impact positif de cette couche pour obtenir une impression laser haute résolution bien définie.

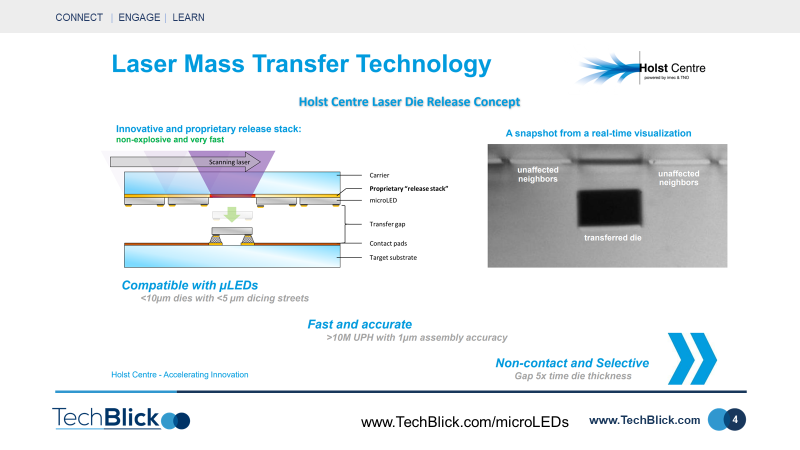

Ce qui est étonnant, c'est que non seulement les encres et les pâtes (également les adhésifs et les soudures) peuvent être imprimées, mais aussi les microcomposants tels que les matrices de microLED. Dans le schéma de la diapositive 3, vous pouvez voir les concepts. Ici, les microLED sont placées sur la pile "permanente" exclusive et sont ensuite libérées par laser à travers l'espace d'impression sur le substrat accepteur/cible. Les matrices peuvent être <10um avec une rue de découpe <5um. Cette technique peut atteindre >10M UPH (unités par heure) avec une précision d'assemblage de 1um.

La dernière diapositive montre des exemples de mini ainsi que de microLED transférées à l'aide de cette technique. Les mini LEads font 125x125x80 um3 et les microLEDs font 60x60x10 um3.

Il s'agit là de résultats incroyables et d'une nouvelle technique d'impression laser à haut débit capable d'imprimer des encres fines, des pâtes très visqueuses et des composants mini et micro.

Pour en savoir plus, vous pouvez soit nous rejoindre sur place au High Tech Campus, où se trouve également le Holst Centre, les 12 et 13 octobre 2022, soit participer à notre événement microLED en ligne, du 30 novembre au 1er décembre, où cette technologie sera présentée.

https://www.techblick.com/electronicsreshaped

www.TechBlick.com/microLEDs

[This is automatically translated from English]