Holst ha desarrollado y avanzado la llamada tecnología LIFT para permitir incluso la transferencia láser o la impresión láser de microcomponentes como los microLEDs con una alta precisión de 1 pulgada.

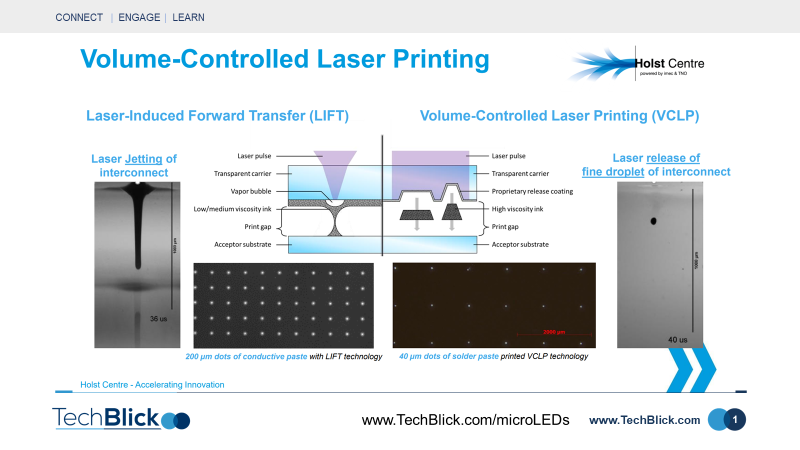

En la primera diapositiva se puede ver una comparación entre la clásica transferencia láser inducida hacia delante (LIFT) y la técnica desarrollada en Holst, que es la impresión láser controlada por volumen (VCLP).

En la LIFT, la iluminación láser provoca un chorro de tintas de baja a media viscosidad sobre el sustrato receptor o de destino. No es una tecnología joven y algunos la consideran la digitalización de la serigrafía. En el ejemplo de aquí se pueden ver puntos de 200um de pasta conductora impresos con el proceso LIFT.

El VCLP es diferente. Aquí, el láser libera finas gotas sobre el sustrato objetivo/aceptivo. Dado el control del volumen, se puede obtener una mejor resolución. El ejemplo que se presenta aquí muestra puntos de 40um de pasta de soldadura altamente viscosa impresos con la tecnología VCLP. Obsérvese que aquí la deposición de alto rendimiento de interconexiones ultrafinas, como los adhesivos conductores y las pastas de soldadura, se realiza a partir de una placa portadora estructurada cubierta con un revestimiento de liberación permanente patentado

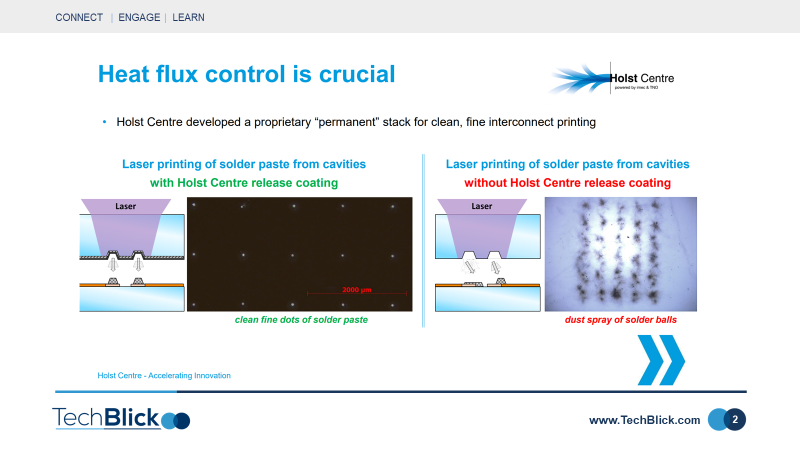

Una característica importante de la técnica VCLP es el control del flujo de calor. Sin él, la impresión láser puede resultar borrosa o con poca definición. Para controlar el flujo de calor, Holst ha desarrollado una pila "permanente" propia para una impresión de interconexión limpia y fina. En la segunda diapositiva, se puede ver el impacto positivo de esta capa para conseguir una impresión láser de alta resolución bien definida

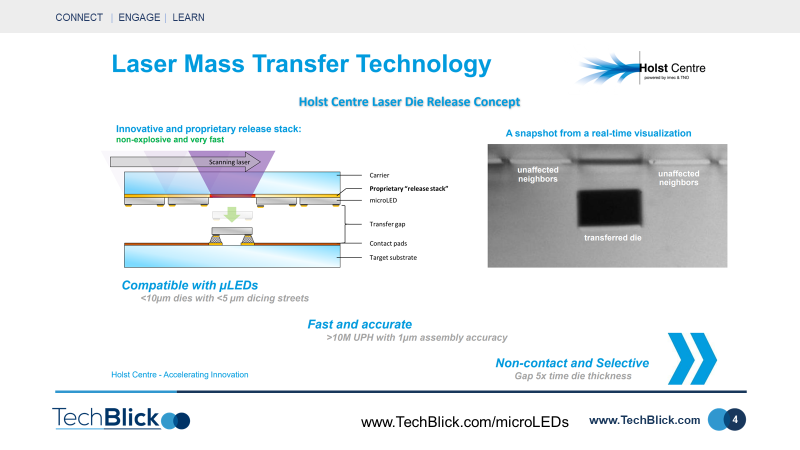

Lo sorprendente es que no sólo se pueden imprimir tintas y pastas (también adhesivos y soldaduras), sino también microcomponentes como troqueles de microLED. En el esquema de la diapositiva 3 se pueden ver los conceptos. En este caso, los microLEDs se asientan en la pila "permanente" patentada y luego se liberan con láser a través de la brecha de impresión sobre el sustrato aceptor/destino. Las matrices pueden ser de <10um con una calle de corte de <5um. Esta técnica puede alcanzar >10M UPH (unidades por hora) con una precisión de montaje de 1um

La última diapositiva muestra ejemplos de mini y microLED transferidos con esta técnica. Los mini LEADs son de 125x125x80 um3 y los microLEDs son de 60x60x10 um3

Estos resultados son increíbles y apuntan a una nueva técnica de impresión láser de alto rendimiento capaz de imprimir líneas finas de tintas, así como pastas altamente viscosas, y mini y micro componentes.

Para obtener más información, puede unirse a nosotros en el Campus de Alta Tecnología, donde también se encuentra el Centro Holst, los días 12 y 13 de octubre de 2022, o participar en nuestro evento sobre microLED en línea del 30 de noviembre al 1 de diciembre, donde se presentará esta tecnología.

https://www.techblick.com/electronicsreshaped

www.TechBlick.com/microLEDs [This is automatically translated from English]