Keiron | Wenn InkJet nicht funktioniert: Abscheidung über Lift-Technologie

- khashayar Ghaffarzadeh

- Oct 8, 2022

- 5 min read

Dieser Artikel wurde in Zusammenarbeit zwischen Keiron Printing Technologies und LMNS von Roland Biemans verfasst und ursprünglich in Specialist Printing Worldwide veröffentlicht: Ausgabe Zwei: 2022.

Kontakt: Marco van Hoorn E-Mail: info@keirontechnologies.com Telefon: +31 (0)40 209 7074

Der laserinduzierte Vorwärtstransfer (LIFT) ist eine hochpräzise, berührungslose Methode zum Bedrucken von Materialien, die mit den bestehenden Druckverfahren nicht aufgebracht werden können. Roland Biemans, Gründer/Eigentümer von LMNS, einer Gruppe, die unabhängiges Fachwissen in der Druckindustrie anbietet, geht auf die Technologie und ihre Anwendungsmöglichkeiten ein.

Die intelligente elektronische Haut

Die Druckindustrie dehnt sich immer weiter in neue Anwendungsbereiche aus. Neben den seit langem akzeptierten traditionellen Verfahren ebnen innovative Technologien den Weg zu digitalen und hybriden Methoden, die es ermöglichen, über den Werbe- und Dekordruck hinauszugehen. Insbesondere im Funktions- und Industriedruck geht die Suche nach Alternativen weiter, wenn Sieb-, Transfer- oder Tintenstrahlverfahren keine Lösung bieten können. Eine solche Alternative ist der LIFT-Druck (Laser-Induced Forward Transfer), ein hochpräzises, berührungsloses Verfahren zum Bedrucken von Materialien, die zu zähflüssig, zu teuer oder einfach zu schwierig sind, um mit den bestehenden Druckverfahren aufgebracht zu werden..

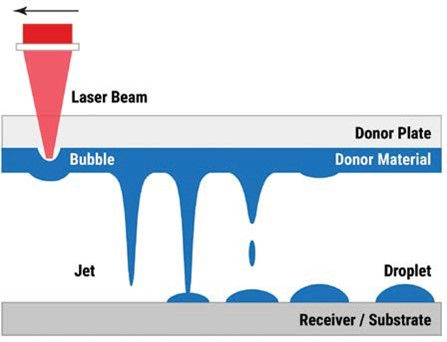

"LIFT basiert auf dem Prinzip, mit Hilfe von Laserimpulsen Material von einer Spenderplatte abzustrahlen und auf ein Empfangssubstrat aufzubringen.

Der Tintenstrahldruck ist für seine Vielseitigkeit in verschiedenen Branchen bekannt, insbesondere für Werbegrafiken und den dekorativen Druck von Vollfarbbildern, bei denen die Tintenformulierungen so zugeschnitten sind, dass sie herkömmliche Verfahren nachahmen, aber die Eigenschaften aufweisen, um durch kleine Druckkopfdüsen zu laufen. Die meisten sind entweder farbstoffbasiert oder enthalten eine relativ geringe Menge an kleinen Pigmentpartikeln als Farbstoff. Der Feststoffgehalt wird in der Regel so gering wie möglich gehalten, um die Stabilität und Verarbeitbarkeit zu fördern. Die Formulierungen basieren in der Regel auf einem primären Träger wie Wasser oder Öl und Zusatzstoffen zur Steuerung der Stabilität der Zusammensetzung und des Prozesses wie Co-Lösungsmittel, Feuchthaltemittel, Tenside, Harze und Initiatoren. In allen Fällen werden Inkjet-Tinten mit Blick auf die Anwendung entwickelt und müssen mit dem Substrat, auf das sie gedruckt werden, bzw. mit der Grundierung oder Vorbehandlung des Mediums, an das der Farbstoff gebunden wird, kompatibel sein. Es ist ein heikles Gleichgewicht zwischen einer Flüssigkeit, die die richtige Rheologie hat, um problemlos gespritzt werden zu können, und gleichzeitig die richtigen Benetzungs- und Trocknungseigenschaften sowie die richtige Materialqualität aufweist, damit sie nach dem Auftragen auf die zu bedruckende Oberfläche die erforderlichen Echtheitseigenschaften aufweist.

Eine Spenderplatte enthält das Material, das auf das Substrat aufgebracht werden soll. Ein Laserpuls bewegt das Material, um einen Strahl zu bilden. Besuchen Sie den virtuellen Stand von Keiron

Herausforderungen bei der Absetzung

Eine der größten Herausforderungen bestand darin, eine Tinte zu formulieren, die die Bildung von Tröpfchen mit der richtigen Größe, Geschwindigkeit, Richtung und Frequenz beim Ausstoß aus dem Druckkopf ermöglicht, ohne dass feste Partikel die Düsen verstopfen. Das Aufkommen von Druckköpfen mit Rezirkulation hat die Bandbreite der Tintenstrahl-Leistung deutlich erhöht und die Verstopfungsprobleme verringert. Die Inkjet-Forschung konzentriert sich daher zunehmend auf den Druck von nicht-dekorativen industriellen und funktionalen Flüssigkeiten mit höheren Feststoffpartikelbeladungen oder funktionalen Komponenten wie Silber, Gold, Kupfer oder Graphen. Was aber, wenn die Anwendung eine berührungslose Abscheidungsmethode mit ultrahoher Präzision erfordert, die die Möglichkeiten des Tintenstrahldrucks übersteigt? Was ist, wenn die Partikelgröße oder das Volumen des Feststoffanteils ein ordnungsgemäßes Ausstoßen mit einer Düse verhindert? Und was ist, wenn die Kosten pro Tropfen im Verhältnis zum Tintenvolumen so hoch sind, dass Präzision und Genauigkeit wichtiger sind als Produktivität?

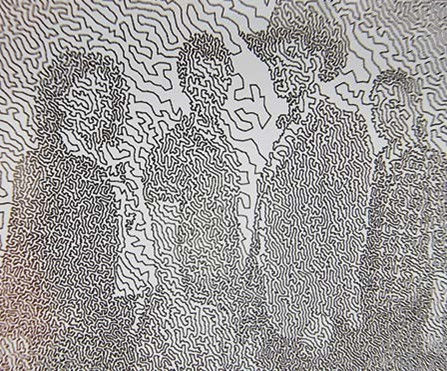

Das Stapeln oder Schichten von Feststoffpartikeln in einem Muster mit einer Positionierungsgenauigkeit von weniger als fünf Mikrometern ist kein leichtes Unterfangen. In einem Anwendungsbereich, in dem zum Beispiel Leitfähigkeit in dünnen Linien erforderlich ist, müssen sowohl Genauigkeit als auch Präzision gewährleistet sein, um eine Unterbrechung des Stromkreises zu verhindern. Allein diese Anforderung an die Wiederholbarkeit der Abscheidung ist einer der wichtigsten Faktoren bei der Wahl des Druckverfahrens. Der Tintenstrahldruck ist oft nicht in der Lage, dieses Genauigkeitsniveau zu erreichen, schon gar nicht, wenn es um das Ausstoßen von Material mit einer Viskosität von 300 cP oder mehr und einer Partikellast von 50 Gew.-% oder mehr geht.

Abbildung 1: Nahaufnahme einer LIFT-bedruckten Glasoberfläche unter Verwendung von Silber-Nanopartikeltinte von PV Nano Cell. Die Linienstärke beträgt ca. 100 Mikrometer / 0,1 mm. Besuchen Sie den virtuellen Stand von Keiron

Eine praktikable Alternative könnte der LIFT-Druck sein, bei dem der Feststoffgehalt und die Viskosität nicht durch die Beschränkungen eines Druckkopfes begrenzt sind. Anstatt zu versuchen, eine Flüssigkeit auf die relativ schmale Bandbreite des Tintenstrahldrucks zuzuschneiden, basiert LIFT auf dem Prinzip der Verwendung von Laserimpulsen, um Material von einer Spenderplatte abzustrahlen und auf ein Empfangssubstrat aufzubringen.

Der Liftdruckprozess

Die Donatorplatte, in der Regel ein transparentes Trägersubstrat wie Glas, Quarz oder Quarzglas, wird homogen mit dem Abscheidungsmaterial beschichtet. Dies geschieht meist durch Spin-Coating oder Blade-Coating. Das Donatormaterial kann fest, flüssig oder pastös sein. Die Donorplatte wird direkt über dem Aufnahmesubstrat positioniert, bei dem es sich um eine flexible Folie, ein starres Medium oder ein anderes Objekt wie eine Platte, ein Maschinenteil oder ein (halb-)fertiges Produkt handeln kann. Ein Laserstrahl wird auf die Spenderschicht fokussiert und ein Puls löst eine Gastasche aus, die sich zu einem Strahl ausdehnt. Je nach Art und Kombination von Laserstrahl und Optik werden der Punktdurchmesser, die Pulsfrequenz und die Intensität konfiguriert. Die Strahlgeschwindigkeiten hängen vom Aufbau des LIFT-Systems ab; das in diesem Artikel verwendete Beispiel (siehe Abbildung 1) wurde von Keiron Printing Technologies aus Eindhoven mit einer Schussfrequenz von bis zu 300 kHz gedruckt, wobei ein einziger Laserstrahl einen Punktdurchmesser von 100 Mikrometern ausstößt.

"Feststoffpartikel in einem Muster mit einer Positionierungsgenauigkeit von weniger als fünf Mikrometern zu stapeln oder zu schichten, ist kein leichtes Unterfangen.

Während beim Tintenstrahldruck in der Regel ein und dieselbe Tintenrezeptur in einer Systemkonfiguration und ein voreingestellter Druckmodus (Single-Pass/Multi-Pass, Auflösung/Tropfengröße, Dithering/Rasterung usw.) verwendet wird, ermöglicht LIFT den Austausch von Spenderplatten und variablen Spendermaterialien im selben Produktionslauf. Die Stapelung oder Schichtung verschiedener Flüssigkeiten und Materialien unter Verwendung derselben Beschichtungstechnologie eröffnet Möglichkeiten für einen hybriden Druckansatz.

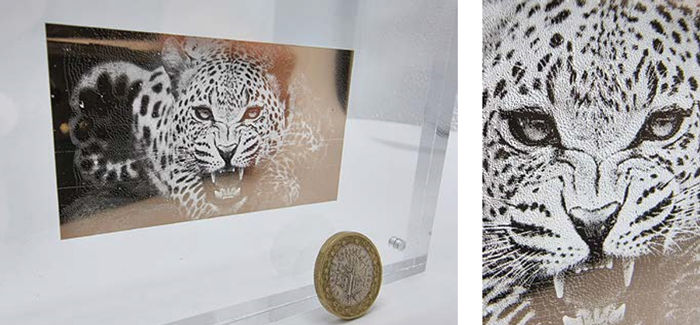

Komplexe Muster und Strukturen können mit hoher Geschwindigkeit und hoher Präzision gedruckt werden. Die Qualität der Abscheidung hängt von der Qualität der Beschichtung der Spenderplatte ab. Besuchen Sie den virtuellen Stand von Keiron

Anwendungsbereiche

Obwohl LIFT vielversprechend zu sein scheint, war es bisher weitgehend eine Nischentechnologie, die sich nur langsam bei einem breiteren Publikum durchsetzte. Die Technik ist nicht neu: In den späten 1960er Jahren wurde das erste Patent angemeldet, das das Funktionsprinzip von LIFT beschreibt. In den 1980er Jahren wurde das Akronym LIFT geprägt und das Verfahren als neuartige Technologie zur Abscheidung von Metallen und Oxiden getestet.

"LIFT wurde bereits erfolgreich für die Ablagerung von anorganischen, organischen und lebenden Materialien eingesetzt.

Inzwischen hat LIFT erfolgreiche Anwendungen für die Ablagerung von anorganischem, organischem und lebendem Material erlebt. Für medizinische und pharmazeutische Anwendungen ist das Bioprinting ein interessanter Bereich mit Möglichkeiten für das Zellgewebe-Engineering und die Ablagerung von Proteinen. Außerdem ist die gedruckte Elektronik ein Anwendungsbereich, in dem LIFT ausgiebig getestet wurde. Man denke beispielsweise an Sensoren, Antennen und Solarzellen. Aufgrund seiner berührungslosen, hochpräzisen Hochgeschwindigkeits-Jetting-Leistung ist LIFT eine vielversprechende Drucktechnologie, die das Auftragen von zähflüssigen und wertvollen Materialien ermöglicht.

Videostandbild: LIFT verwendet Laserpulse, um Material von einer Spenderplatte abzustrahlen und auf ein Empfangssubstrat aufzubringen. Besuchen Sie den virtuellen Stand von Keiron

Auf der ESMA IPI-Konferenz, die am 18. und 19. Mai 2022 in Düsseldorf stattfindet, wird Keiron seine Technologieplattform und die verschiedenen Anwendungsbereiche, die es erforscht hat, vorstellen. Als Teil des HighTechXL-Programms für den Aufbau von Deep-Tech-Unternehmen im Brainport Eindhoven, mit Partnern wie dem TNO Holst Centre, begann Keiron mit der Absicht, eine Plattform für die Produktion von "Lab on a Chip"-Geräten zu schaffen. Vor kurzem hat das Start-up-Unternehmen eine Finanzierung erhalten, die es ihm ermöglicht, sein erstes Alpha-Tool zu bauen.

Innovationsfestival: Gedruckt, Hybrid, 3D, InMold, Textilelektronik

24. Juni 2022 | 13:00 - 19:00 Uhr MEZ | Virtuelle Veranstaltungsplattform

Keiron wird mit einem virtuellen Stand auf dem Innovationsfestival vertreten sein.

Besuchen Sie den virtuellen Stand von Keiron

[This is automatically translated from English]