Enfin ( !) une métallisation de cuivre sérigraphiée viable pour les photovoltaïques Si à contact?

- khashayar Ghaffarzadeh

- Oct 11, 2022

- 3 min read

Vous pouvez voir ici les données - partagées at TechBlick en mars 2022- qui montre que les nanoparticules de Cu frittées rapidement sont une solution viable qui répond à la plupart des exigences de l'industrie.

Tout d'abord, un peu de contexte : l'industrie photovoltaïque a énormément progressé avec une courbe d'apprentissage abrupte de 25 %, ce qui signifie que le coût diminue de 25 % chaque fois que la capacité de production accumulée double.

L'industrie photovoltaïque elle-même est désormais très importante (environ 183 GWP en 2021 pour les nouvelles installations et les installations de remplacement), mais quelle sera sa taille dans un scénario d'émissions nettes nulles en 2050 ? Il faudra une capacité installée de 20 à 80 TWp, produisant 30 à 100 PWh d'électricité. Cela se traduira par un volume annuel de 1 à 4 TWp/an, ce qui montre qu'il y a encore beaucoup de place pour l'expansion et donc l'innovation.

L'argent est l'un des principaux facteurs de coût de la cellule photovoltaïque aujourd'hui. Environ 15 mg/Wp sont utilisés dans une architecture PERC pour la métallisation des bus et des doigts. Il est intéressant de noter que le coût, mais aussi la disponibilité, peuvent être un problème, puisque 50 % de la capacité minière mondiale actuelle ne permettrait d'atteindre que 1 TWp/a.

Compte tenu de ces préoccupations, l'industrie cherche depuis longtemps à remplacer l'Ag par des alternatives telles que le Cu. Cependant, de nombreux problèmes ont entravé son adoption, même dans les nouvelles architectures PV, notamment la diffusion du Cu dans le Si, la soudabilité, la bonne adhérence, la stabilité à long terme, etc.

Dans cette étude, Jan Lossen de l'ISC Konstanz montre que l'on peut répondre à presque toutes les exigences sur un PV Si à contact arrière lorsque les barres omnibus sont sérigraphiées à l'aide de pâtes de nanoparticules de Cu de Copprint. Il montre également les bonnes perspectives pour le cas où les doigts sont également remplacés.

L'illustration montre la différence entre l'architecture PERC et l'architecture back-contact. Dans la première, les doigts et les barres de bus (BB) de la face avant sont basés sur de l'Ag sérigraphié, tandis que la métallisation en Al est utilisée pour la face arrière. Dans le second, les contacts pour les deux polarités sont placés sur la face arrière, laissant ainsi la face avant non ombragée. Si l'on utilisait de l'Ag, cela signifierait une teneur en Ag encore plus élevée puisque les deux électrodes sont à base d'Ag !

Dans cette étude, les BB ont été imprimées avec des pâtes d'Ag à faible T et différents types de pâtes de Cu séchées à 100C et frittées à 300C pendant 5s. Vous pouvez voir comment les exigences de résistance de ligne sont satisfaites par toutes les configurations de BB en Cu. Ces BBs ont une largeur de 1,5mm et une hauteur de 12um. De plus, nous voyons que le Jsc et le Voc ne sont pas impactés.

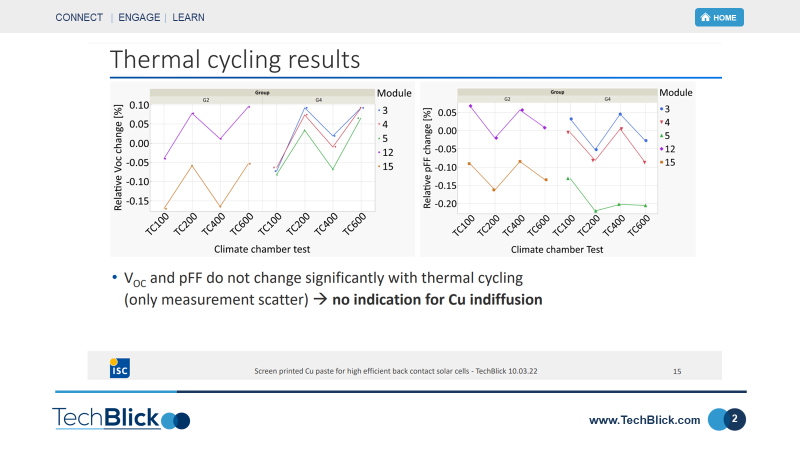

Des tests en chambre climatique ont également été effectués, ne montrant AUCUNE indication de diffusion du Cu dans les tests de cycle thermique et de chaleur humide.

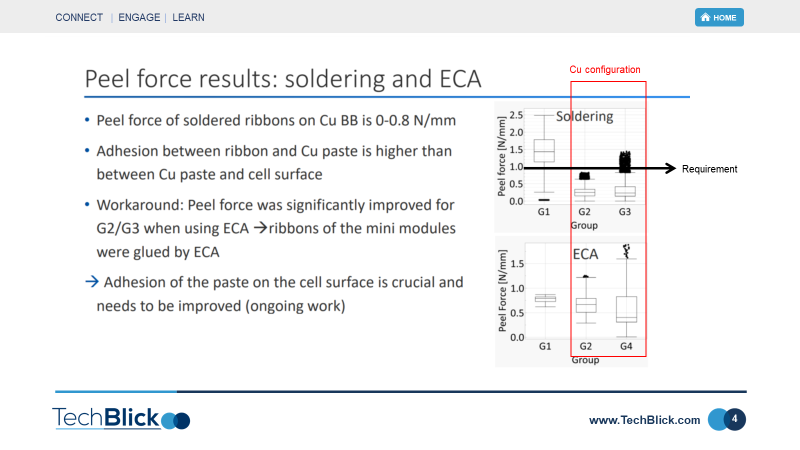

Le défi restant ici est la force de pelage. La diapositive ci-dessous montre que l'on peut souder sur les BB en cuivre, mais que la force de décollement n'est pas suffisante, probablement en raison de la faible adhérence entre le cuivre et la surface de la cellule, ce qui nécessite un ECA.

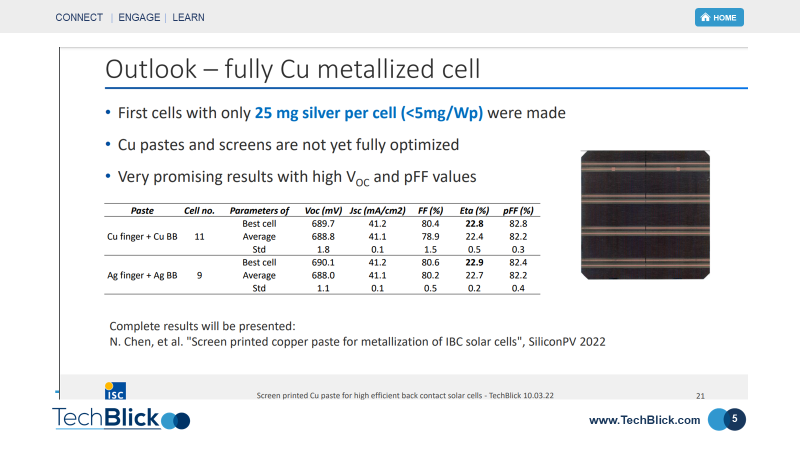

La dernière diapositive montre que les pâtes de Cu à base de doigts donnent également de bons résultats, ce qui suggère que tous les PV Si à contact arrière à base de Cu sont possibles !

Ofer Shochet Dominik Rudolph Andreas Halm Yitzchak (Isaac) Rosen #solarcell #solarpanels #printedelectronics #copper #renewables [This is automatically translated from English]