Endlich (!) eine brauchbare siebgedruckte Kupfermetallisierung für Si-Photovoltaik (PV) mit Rückkont

- khashayar Ghaffarzadeh

- Oct 7, 2022

- 2 min read

Hier sehen Sie Daten, die im März 2022 auf TechBlick veröffentlicht wurden und die zeigen, dass schnell gesinterte Cu-Nanopartikel eine praktikable Lösung sind, die die meisten Anforderungen der Industrie erfüllt.

Zunächst einige Hintergrundinformationen: Die PV-Industrie hat enorme Fortschritte mit einer steilen Lernkurve von 25 % gemacht, was bedeutet, dass die Kosten jedes Mal um 25 % sinken, wenn sich die akkumulierte Produktionskapazität verdoppelt.

Die PV-Industrie selbst ist inzwischen sehr groß (rund 183 Gwp im Jahr 2021 an Neu- und Ersatzinstallationen), aber wie groß wird sie in einem Netto-Null-Emissionsszenario im Jahr 2050 werden? Es wird eine installierte Kapazität von 20-80 TWp erforderlich sein, die 30-100 PWh Strom erzeugt. Dies entspricht einem jährlichen Volumen von 1-4 TWp/Jahr, was zeigt, dass es noch viel Raum für Expansion und damit Innovation gibt.

Ag ist heute ein wichtiger Kostentreiber der PV-Zelle. Rund 15 mg/Wp werden in einer PERC-Architektur für die Bus- und Fingermetallisierung verwendet. Interessanterweise sind nicht nur die Kosten, sondern auch die Verfügbarkeit ein Problem, da 50 % der heutigen weltweiten Förderkapazitäten nur für 1 TWp/a ausreichen würden.

Angesichts dieser Bedenken versucht die Industrie seit langem, Ag durch Alternativen wie Cu zu ersetzen. Viele Probleme haben jedoch die Einführung selbst in neuen PV-Architekturen behindert, darunter die Diffusion von Cu in Si, die Lötbarkeit, die gute Haftung, die langfristige Stabilität usw. usw.

In dieser Studie zeigt Jan Lossen vom ISC Konstanz, dass fast alle Anforderungen an eine Rückkontakt-Si-PV erfüllt werden können, wenn die Busbars im Siebdruckverfahren mit Cu-Nanopartikelpasten von Copprint hergestellt werden. Er zeigt auch die guten Aussichten für den Fall, dass auch die Finger ersetzt werden.

Die Slode-Show zeigt den Unterschied zwischen der PERC- und der Back-Contact-Architektur. Bei ersterem basieren die Finger und Busbars (BB) auf der Vorderseite auf siebgedrucktem Ag, während für die Rückseite eine Al-Metallisierung verwendet wird. Bei letzterer sind die Kontakte für beide Polaritäten auf der Rückseite angeordnet, so dass die Vorderseite nicht beschattet wird. Würde man Ag verwenden, würde dies einen noch höheren Ag-Gehalt bedeuten, da beide Elektroden auf Ag basieren!

In dieser Studie wurden die BBs mit Low-T-Ag-Pasten und verschiedenen Arten von Cu-Pasten gedruckt, die bei 100C getrocknet und bei 300C für 5s gesintert wurden. Sie können sehen, wie die Anforderungen an den Leitungswiderstand von allen Cu-BB-Konfigurationen erfüllt werden. Diese BBs haben eine Breite von 1,5 mm und eine Höhe von 12 um. Außerdem sehen wir, dass Jsc und Voc nicht beeinträchtigt werden.

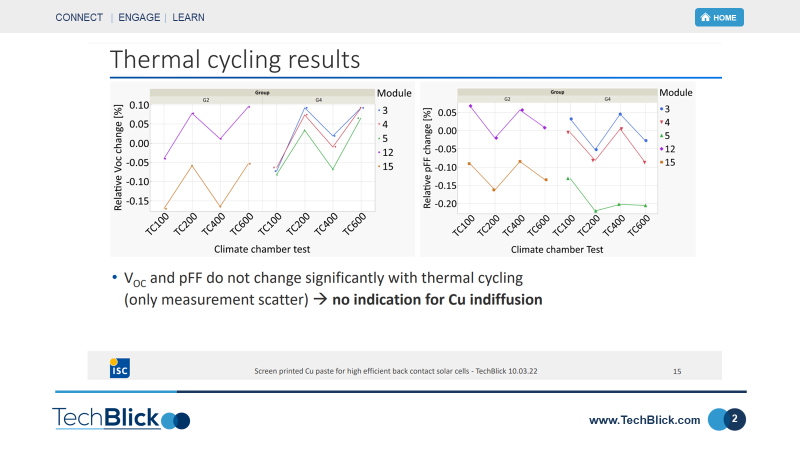

Es wurden auch Klimakammertests durchgeführt, die keine Anzeichen für eine Cu-Diffusion in thermischen Zyklus- und Feuchtwärmetests zeigten.

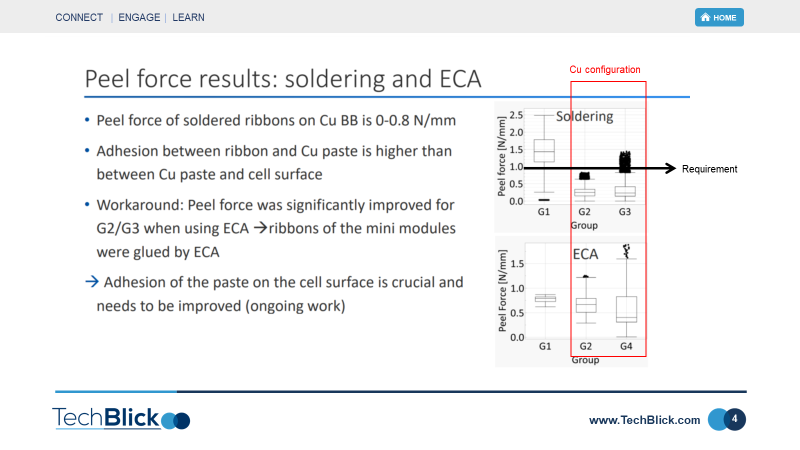

Die verbleibende Herausforderung ist die Schälkraft. Die Folie unten zeigt, dass man auf die Cu-BBs löten kann, die Abziehkraft aber nicht ausreicht, wahrscheinlich wegen der geringen Haftung zwischen Cu und Zelloberfläche, was eine ECA erfordert.

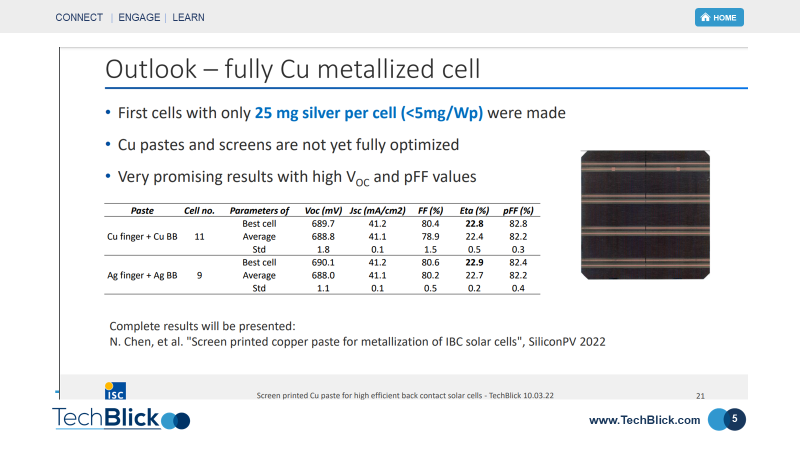

Das letzte Dia zeigt, dass Cu-Pasten auf Fingerbasis ebenfalls gute Ergebnisse liefern, was darauf hindeutet, dass alle Si-PVs mit Rückkontakt auf Cu-Basis möglich sind!

Ofer Shochet Dominik Rudolph Andreas Halm Yitzchak (Isaac) Rosen #solarcell #solarpanels #printedelectronics #kupfer #renewables [This is automatically translated from English]