¿La electrónica impresa y la electrónica de potencia? Existe una relación directa a través de los materiales de fijación de las matrices. En efecto, se trata de una historia de éxito, pero como ocurre con muchas otras historias de la electrónica impresa, una vez que llega al mercado se llama de otra manera. ¿En qué consiste esta historia?

Muchos sistemas de fijación de matrices en la electrónica de potencia (IGBT Mosfets, SiC, GaN, LEDs, etc.) siguen utilizando soldadura. Gracias a los semiconductores de banda ancha *WBS), la tendencia es hacia densidades de potencia areal cada vez mayores, lo que se traduce en una mayor temperatura de unión. De hecho, este cambio a los WBS significa que el semiconductor ya no es el factor limitante, sino los materiales de embalaje.

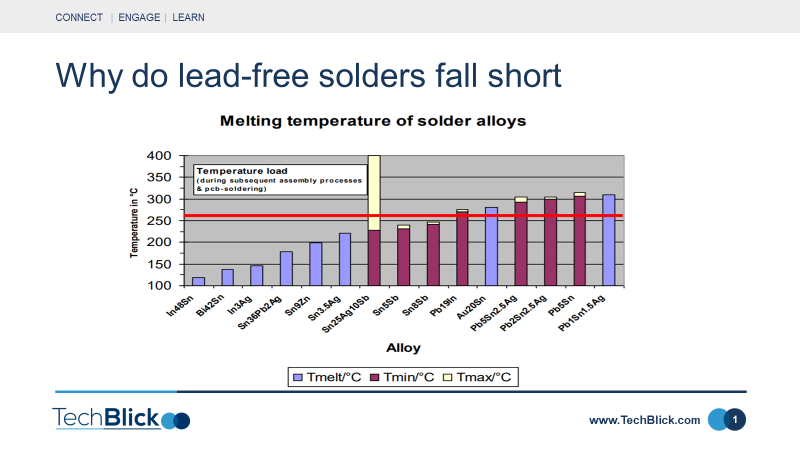

Uno de estos materiales que se queda corto es la soldadura sin plomo. A temperaturas de funcionamiento como 175C (el objetivo es 200C y más), la temperatura máxima de la soldadura debería ser de 265C si se quiere que la temperatura homóloga sea del 50% o menos. La primera diapositiva muestra que las soldaduras sin plomo no tienen una temperatura de fusión suficientemente alta. La soldadura SAC común se queda claramente corta. El AuSn o el SnAgSb podrían ser opciones, pero incluso ellas se ven obligadas a operar cerca de su límite.

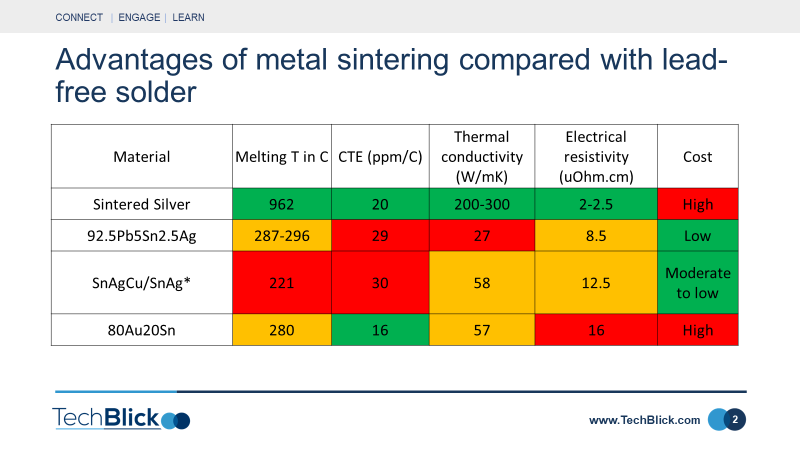

Para solucionar esta carencia, los materiales de unión de troqueles metálicos sinterizados (Ag y Cu) ofrecen una buena alternativa. La tabla de la diapositiva 2 muestra que la Ag sinterizada (también el Cu) tiene una temperatura de fusión similar a la de la masa, lo que permite temperaturas de funcionamiento/junción muy elevadas. La conductividad térmica -dependiendo de la sinterización- puede ser muy alta, incluso mucho mayor que la del AuSn.

La tecnología ya es comercial desde hace muchos años en lugares como los coches Tesla (la matriz sinterizada de Ag se adhiere a la electrónica de potencia de SiC). Es un mercado que crecerá a medida que la electrificación de los vehículos continúe a buen ritmo. También se verá impulsado a medida que los amplificadores de potencia de GaN se afiancen en la infraestructura de comunicaciones 5G.

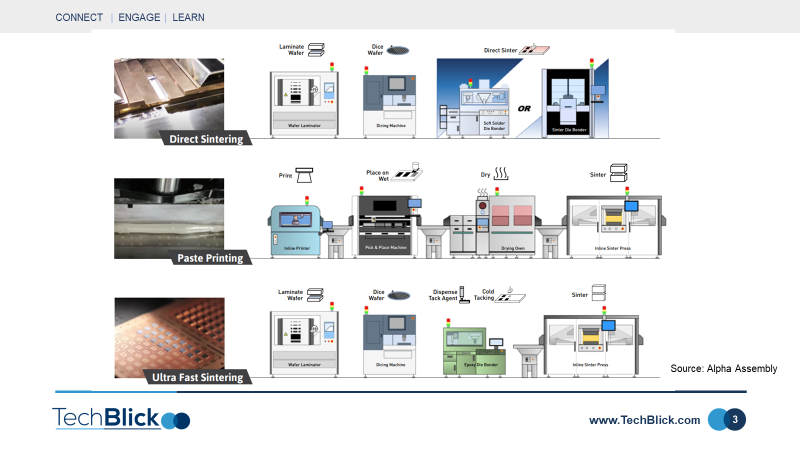

El metal sinterizado puede aplicarse de diferentes maneras. En el caso impreso, la pasta de fijación de la matriz (que contiene partículas de Ag o Cu) puede estar impresa en plantilla o serigrafiada o dispensada. En el caso de las versiones "a presión", lo más habitual es serigrafiar la pasta, presecarla, colocar el troquel y precalentar el sustrato, y sinterizar bajo presión. El objetivo es formar una fuerte adhesión y una línea de unión sin huecos y lo más sólida posible. Por ello, a veces se aplica una presión externa para eliminar todos los huecos y formar una línea de unión compacta y sólida. En otra técnica se puede laminar una película seca sobre una oblea. De este modo, las obleas se recogen con la fijación de la matriz ya aplicada. También se puede utilizar una película seca

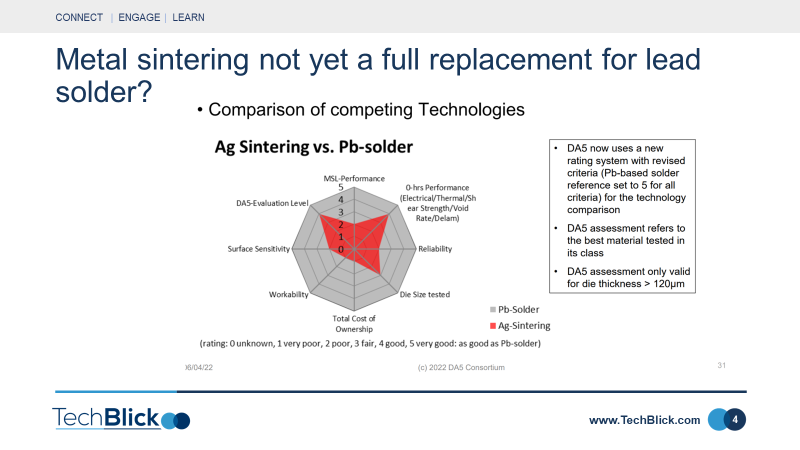

Esta tecnología ha avanzado mucho. Ahora hay muchas versiones sin presión y con una sinterización rápida. Se utilizan tanto partículas de tamaño nano como micrométrico. La tecnología también ofrece ahora una buena resistencia a la adhesión incluso en superficies no coincidentes (por ejemplo, aplicando la fijación de troqueles de Ag en una superficie de Cu). No obstante, todavía no es un sustituto completo de la soldadura de plomo.

El gráfico de la última diapositiva es un excelente estudio publicado recientemente por un Consorcio DA% que ofrece una evaluación comparativa real basada en resultados probados. Así pues, la tecnología gana cuando no se puede utilizar el plomo, los costes se pueden tolerar y la soldadura sin plomo se queda corta. Sin embargo, todavía tiene margen de mejora para igualar a las mejores soldaduras con base de plomo de su clase

Únase a www.TechBlick.com para saber más [This is automatically translated from English]