La tecnología de la electrónica impresa está evolucionando. Una de las direcciones de desarrollo es la impresión de líneas ultrafinas, que permite que la tecnología se acerque cada vez más al ámbito de la fotolitografía.

En este artículo se analizan las tecnologías de impresión analógica directa e híbrida, que llevan a la electrónica impresa a un rango de tamaño de unas pocas micras y submicras. Se trata de un avance importante que acerca la electrónica impresa a las aplicaciones electrónicas. En un artículo posterior trataremos las técnicas de impresión digital.

Este artículo se basa en presentaciones y debates recientes en eventos de TechBlick. TechBlick es el hogar de la industria mundial de la electrónica impresa, y ofrece durante todo el año conferencias online y presenciales de primera categoría, clases magistrales y actualizaciones del sector. Únase a TechBlick con un pase anual o mensual para conectar con la comunidad mundial de la electrónica impresa (www.TechBlick.com). Nuestro próximo evento de Electrónica Impresa será un Festival de Innovaciones en línea que tendrá lugar el 24 de junio de 2022.

Este artículo comienza con la serigrafía, ya que es el motor del sector. Sin la excepción de las pantallas, la mayoría de las aplicaciones de electrónica impresa dependen de esta tecnología. Hoy en día, muchos imprimen regularmente anchos de línea de unos 50µm de ancho de línea en producción sobre sustratos flexibles. Sin embargo, el estado de la técnica ya se encuentra por debajo de este límite. Aquí muestro dos ejemplos interesantes.

La imagen de la derecha es del Fraunhofer ISE (2019), y muestra cómo pudieron serigrafiar líneas de 19µm de ancho en células solares de silicio para que actuaran como dedos estrechos. Se trata de un avance importante en comparación con los anchos de línea habituales de más de 30 µm, que reduce el contenido de Ag por oblea y deja más superficie de oblea solar abierta al sol. Se trata de factores críticos para optimizar el coste y el rendimiento de la energía fotovoltaica de silicio.

Las imágenes del centro (arriba), de Asada Mesh (2022), muestran líneas impresas en PET con anchos de línea tan estrechos como 22µm. No es una hazaña fácil, y requiere la optimización del sustrato, la malla, la pantalla, la pasta, etc. Una tecnología clave para ello son las mallas de acero inoxidable ultraestrechas. Aquí, a la derecha, se pueden ver alambres de malla de 9 µm, anunciados recientemente por Asada Mesh, que muestran cómo está evolucionando la tecnología de las mallas.

Estos dos ejemplos demuestran una vez más que la serigrafía no ha llegado al final del camino. Se subestima esta tecnología por cuenta y riesgo. Las mejoras incrementales, pero importantes, permitirán pronto obtener anchos de línea de S2S por debajo de 25 µm y 20 µm en sustratos de PET y obleas/cerámica. El límite exacto del ancho de línea no se conoce, pero por ahora se supone que es de unos 15µm.

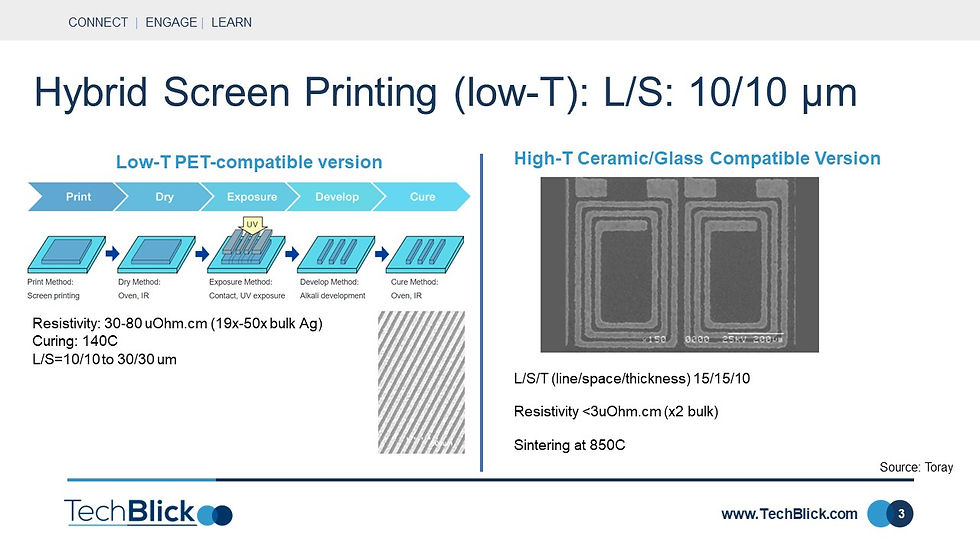

Para superar las limitaciones de ancho de línea de la serigrafía directa, se proponen soluciones híbridas. Éstas suelen consistir en la impresión serigráfica de una línea moderadamente estrecha seguida de la aplicación de un láser u otro tipo de patrón. En este caso, resumo la solución desarrollada por Toray.

El enfoque se muestra de forma esquemática a continuación. Se ha desarrollado una pasta imprimible en pantalla que puede ser directamente modelada fotolíticamente sin requerir un paso adicional de deposición y desarrollo de fotorresistencia. La versión de esta pasta, compatible con el PET a baja temperatura, permite una L/S tan estrecha como 10/10 µm. Sin embargo, la conductividad alcanzada no es la más alta (alrededor de 30-80 uOhm.cm cuando se cura a 140C). La versión de alta temperatura, por supuesto, supera la conductividad, acercándose a x2bulk (3uOhm.cm) cuando se sinteriza a 850C.

Esta solución es especialmente adecuada para los electrodos de borde de las pantallas táctiles basados en ITO sobre sustratos de PET, ya que (a) permite obtener electrodos de borde estrechos (menor L/S) y (b) el patronaje de la película de ITO requiere en cualquier caso la fotolitografía.

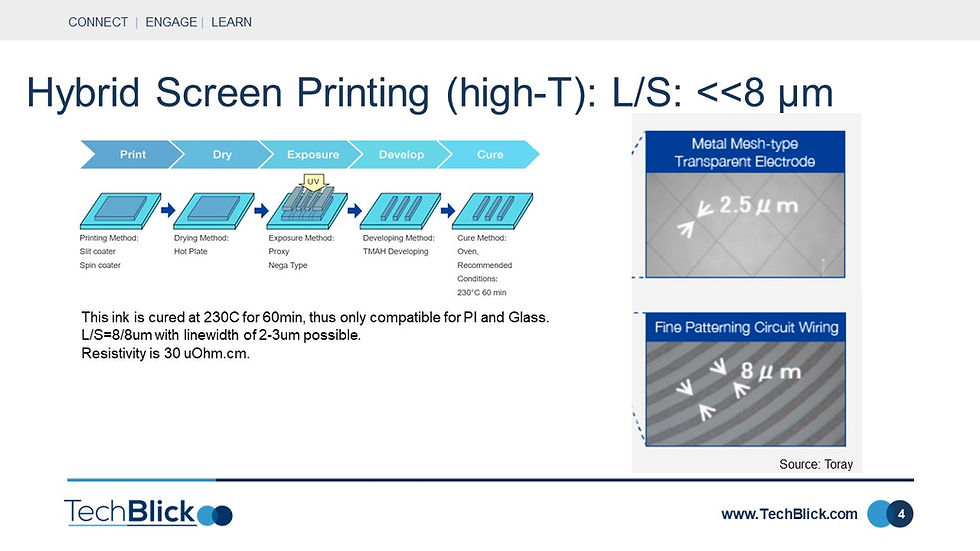

Este enfoque puede afinarse para admitir L/S aún más estrechos. En este ejemplo, se pueden ver ejemplos de cableado de circuitos finos y de malla metálica, que alcanzan 8µm y 2,5µm de ancho de línea, respectivamente. Obsérvese que con un ancho de línea de 2,5µm, este proceso de impresión híbrido se aproxima a los mejores anchos de línea de malla metálica de su clase. Sin embargo, esta tecnología sigue teniendo algunas limitaciones, a saber, una alta temperatura de curado de 230C, (que no es compatible con el PET, el PEN o el PC) y sólo una moderada resistividad de la pasta.

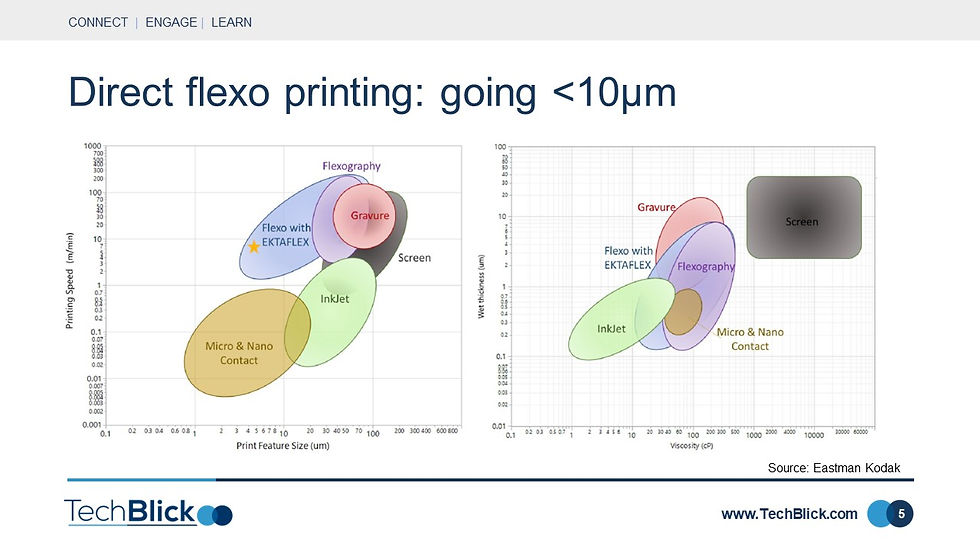

Hay muchas razones por las que uno puede querer imprimir utilizando una técnica distinta a la de la pantalla, incluyendo velocidades de impresión más altas, tamaños de rasgos más finos y espesores de impresión más bajos. Estos dos gráficos, elaborados por Eastman Kodak, ofrecen un mapa revelador. El gráfico de la izquierda muestra que la flexografía, el huecograbado y la inyección de tinta son más adecuados para formar líneas más finas utilizando tintas de menor viscosidad. El gráfico de la derecha muestra que la inyección de tinta, el huecograbado y los diversos procesos de impresión por micronano contacto permiten obtener características de tamaño inferior a 30 µm.

Kodak ha seguido avanzando en el arte de la impresión flexográfica de alta velocidad de capas funcionales. En particular, sus planchas flexográficas con puntos superiores planos y altas resoluciones (logradas con láseres no gaussianos bien diseñados) permiten características más finas. Aquí, a la izquierda, se puede ver un ejemplo de plancha con puntos superiores planos.

A la derecha, se muestra un ejemplo de impresión de líneas finas para una aplicación de antena de RF. En este caso, se imprime por flexografía una fina capa catalítica y a continuación se recubre de Cu para conseguir una alta conductividad de cobre en masa, necesaria para un buen rendimiento de la antena. El ancho de línea impreso puede ser tan estrecho como 7,8 µm, lo que demuestra la capacidad de impresión de líneas finas de este proceso.

A continuación se muestra un ejemplo de un proceso de huecograbado offset desarrollado por Komura Tech en Japón, que imprime directamente líneas continuas ininterrumpidas con un ancho de línea inferior a 5um.

Obsérvese que se trata de un proceso "offset" y, como veremos, la mayoría de las técnicas de impresión por debajo de 5um implican un paso "offset". En este caso, el rodillo de huecograbado entintado transfiere primero la pasta a un papel en blanco, que luego la transfiere al sustrato. Una de las ventajas de este método es que la tinta puede secarse parcialmente antes de llegar al sustrato, evitando así los problemas relacionados con la humedad que limitan la capacidad de ancho de línea.

Esta tecnología permite la metalización fina de circuitos en sustratos flexibles. Las líneas se basan actualmente en NPs de Ag y es probable que sean muy finas (250-300nm).

A continuación se muestra otro ejemplo de impresión basada en el "offset", Shashin Kagaku en Japón, demostró la impresión directa S2S de capas finas (250nm) de tintas de nanopartículas de Ag con anchos de línea tan estrechos como 1,5µm en patrones complejos. El proceso puede realizarse sobre vidrio y PET (nota: también influye la resistividad de la lámina conseguida debido a la diferencia en la temperatura de curado permitida).

Un mercado objetivo obvio es el de los TCFs de malla metálica y aquí pueden demostrar una resistencia de hoja de 0,2- 0,3 Ohm/sqr a 150C (rango compatible con PET).

He aquí otro ejemplo de impresión basada en el "offset" desarrollado por VTT (Finlandia). En este proceso de offset inverso, el rodillo de PDMS se recubre primero con la tinta. La tinta se seque en el rodillo, en parte por absorción en el PDMS. Este estado semiseco permite superar los problemas de humectación cuando las tintas están en estado líquido. El rodillo de PDMS entintado se pone en contacto con un cliché, o placa de relieve, eliminando partes de las tintas. A continuación, las tintas semisecas estampadas en el rodillo de PDMS se transfieren al sustrato final.

En este ejemplo, VTT logra la impresión directa de tintas de nanopartículas de plata de 1µm. La impresora RO de pequeño tamaño se utilizó para imprimir una malla metálica sobre PET con anchos de línea de 1µm. La resistividad de la lámina reportada no es muy baja (100Ohm/sqr), probablemente porque las líneas son muy finas.

Hay que tener en cuenta que la ROP puede permitir resoluciones mínimas de entre 0,5 y 5µm, líneas de espesor impresas en torno a 20-1000nm, precisión de superposición <2um y velocidades de impresión de 50mm/s (3m/min).

En todos los ejemplos demostrados hasta ahora, se imprime un conductor (principalmente tinta Ag NP). Sin embargo, este proceso de impresión de líneas ultrafinas también puede imprimir fotorresistencia, lo que permite sustituir la fotolitografía en algunos casos.

El último proceso de impresión directa de líneas ultrafinas que deseo destacar es el de Asahi Kasei. Aquí se demuestran las líneas rectas ininterrumpidas de menos de 1 µm, así como las líneas con forma. Por ejemplo, en la imagen de la derecha, se pueden ver líneas continuas de 300 nm de ancho, así como patrones de TFT impresos con una resolución de 2000 ppi (píxeles por pulgada) [aquí, el paso de píxeles de todo el TFT es de 12,5um)

El proceso exacto no se ha revelado, pero nuestra suposición es que se trata de un proceso de offset inverso R2R. Aquí, como en el caso anterior, un sistema de tinta aplica la tinta sobre un rodillo de mantilla. Un molde de rodillo que contiene el patrón final se pone en contacto con el rodillo de mantilla entintado, eliminando partes de la tinta para formar el patrón. Por último, el rodillo de mantilla transfiere el patrón al sustrato final.

Un paso tecnológico clave aquí es la formación del rodillo, que esencialmente permite la nanoimpresión R2R. Aquí no se utiliza ningún láser. En su lugar, se utiliza una litografía por haz de electrones (con múltiples líneas de exposición) para crear características ultrafinas. En este caso, el rodillo se recubre primero por inmersión, se expone a EB, se revela y se respalda. La precisión de este proceso se muestra en las imágenes del medio, demostrando anchos de línea de 1µm en pasos de 5µm. Actualmente, los rodillos están disponibles en tamaños de 250 mm de ancho y 100 mm de diámetro o más pequeños. La velocidad actual de la banda es de 1m/min o más lenta.

Asahi Kasei tiene como objetivo la metalización de placas base de TFT, así como las antenas RFID transparentes. Las RFID transparentes permiten imprimir gráficos en todas las partes del envase, ya que no bloquean ninguna zona. Esta técnica de impresión de líneas estrechas también puede tener aplicaciones de seguridad.

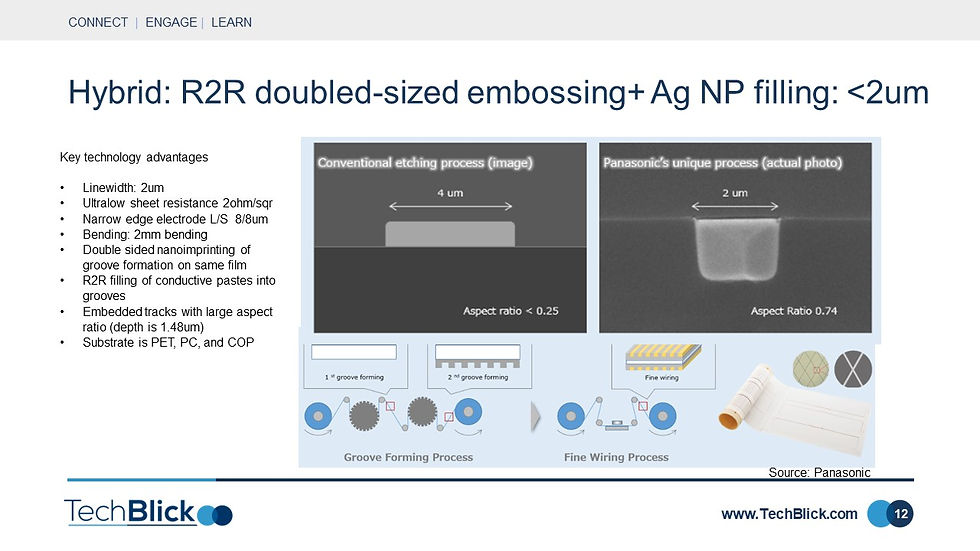

Hasta ahora hemos cubierto la impresión directa (excepto la serigrafía). También se han desarrollado muchas soluciones "híbridas" que permiten obtener características de líneas ultrafinas. Este ejemplo es de Panasonic, aunque muchos otros, como O-Film, desarrollaron tecnologías similares anteriormente. Seleccionamos el ejemplo de Panasonic porque se trata de una solución técnicamente sofisticada, que logra características de 2µm en ambas caras de la película de PET.

En este enfoque, primero se graban en relieve finos surcos en la película. A continuación, las tintas Ag NP se utilizan para rellenar la ranura (probablemente con una cuchilla). Esto tiene algunas ventajas fundamentales: (1) el ancho de línea se establece mediante el estampado, que no presenta las características de humectación de un sistema de tinta líquida o incluso semiseca; (2) las líneas conductoras están incrustadas, lo que significa que la superficie es lisa; (3) se pueden alcanzar altos niveles de conductividad incluso con tintas impresas sin comprometer el ancho de línea o la suavidad de la superficie.

El último punto merece una mayor consideración. En casos normales, para aumentar la conductividad se necesitan líneas más anchas y/o gruesas. En este caso, para aumentar la conductividad, se puede aumentar la "profundidad" del surco (aunque esto también está sujeto a diversas limitaciones).

La siguiente diapositiva muestra una variación del concepto anterior. En este caso, la innovación consiste en crear primero una fina capa semilla de Ag NP (con doctor blading) dentro de la ranura en relieve antes del chapado de Cu. Este enfoque da lugar a una alta conductividad, ya que se utiliza Cu chapado, y no pasta impresa. Por lo tanto, permite que las aplicaciones de calentamiento transparente de gran superficie sean eficaces.

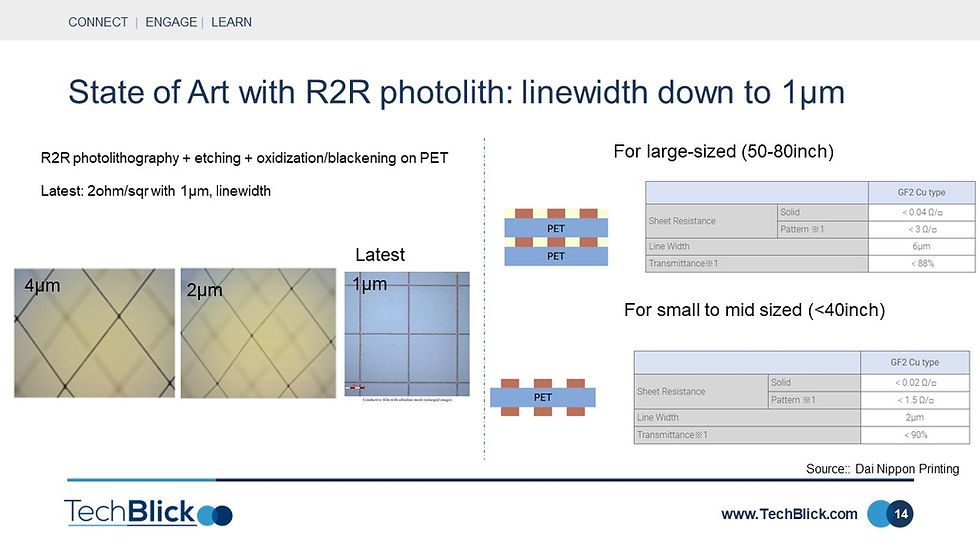

Sólo un recordatorio, que la fotolitografía, incluyendo el fotolito R2R, también puede crear características ultra finas incluyendo la malla metálica. Incluyo aquí un ejemplo de DNP (Dai Nippon Printing) que representa el estado de la técnica. En generaciones anteriores, se podían conseguir líneas de 2um para películas de malla metálica de doble cara de tamaño medio con una resistencia de hoja de 1,5 Ohm/sqr. Los últimos resultados son películas de malla metálica con un ancho de línea de 1um y se pueden conseguir 2ohm/sqr a base de cobre grabado. Esto se incluye aquí para mostrar el nivel de rendimiento de la tecnología alternativa no impresa.

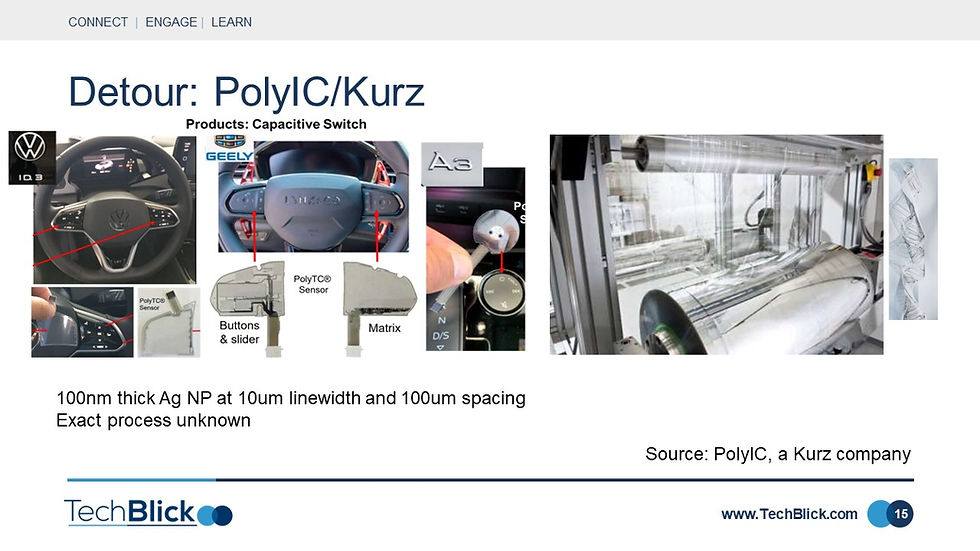

Por último, en relación con este tema, me gustaría presentar las películas de malla metálica de PolyIC, Kurz. Las películas de malla metálica tienen una anchura de línea de 10um y una separación de 100um con capas ultrafinas (100nm) de Ag NP impresas. Incluyo estas últimas porque no conozco la técnica de impresión exacta.

Obsérvese que estas películas táctiles capacitivas ya se comercializan en aplicaciones de automoción, sustituyendo los interruptores mecánicos por los capacitivos. Además de las propiedades de la malla metálica, una innovación clave en este caso es el llamado Functional Foil Bonding, que permite integrar estas películas de malla metálica en la parte posterior de piezas de plástico con forma, junto con capas de decoración. [This is automatically translated from English]

Festival de innovaciones: electrónica impresa, híbrida, 3D, InMold, textil

24 de junio de 2022 | 14:00 - 19:00 CET | Plataforma de eventos virtuales

Asada Mesh tendrá un stand virtual en el Festival de la Innovación.

Visite el stand virtual de Asada Mesh