DoMicro | Integration ausgedünnter Bare Dies mittels Tintenstrahldruck für Verbindungen

- khashayar Ghaffarzadeh

- Oct 8, 2022

- 4 min read

Die Technologie zur Integration von Dies ist eine der wichtigsten Voraussetzungen für die Realisierung neuer Anwendungen in der flexiblen Hybridelektronik (FHE), z. B. in der In-Mold- Elektronik oder im Smart Glass.

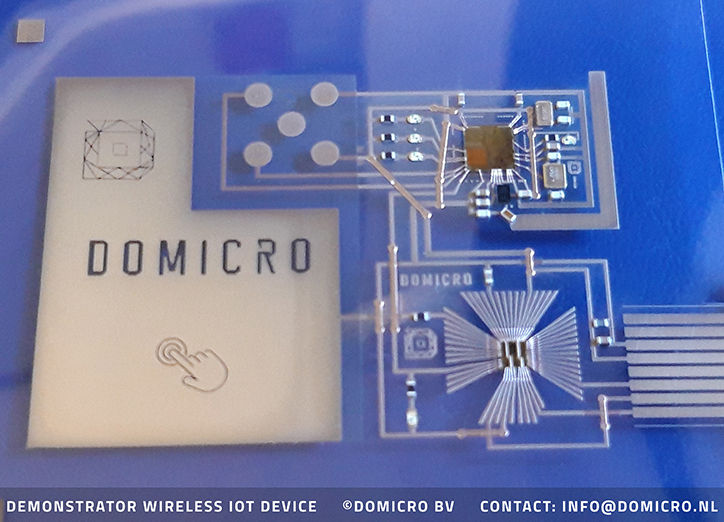

Mit Hilfe der Tintenstrahldrucktechnologie hat DoMicro einen hochmodernen Ansatz für die Mikromontage entwickelt. Dieser Ansatz ermöglicht die Realisierung von Demonstratoren für fortschrittliche Anwendungen mit z. B. ICs, passiven Komponenten, Sensoren und LEDs. Ein Beispiel, das in diesem Papier beschrieben wird, ist der Demonstrator für drahtlose IoT-Geräte mit Berührungssensoren und einem Bluetooth-Chip. Durch die Integration ultradünner Bare Dies liegt die Gesamthöhe des Demonstrators unter 0,7 mm. Dieser dünne Formfaktor ermöglicht die reibungslose Integration von Funktionen in verschiedene Oberflächen, Etiketten, Gewebe usw.

Die Tintenstrahldrucktechnologie bietet mehrere wichtige Funktionen, wie die nahtlose und unsichtbare Integration, die Integration von dünnen, blanken Stanzformen auf flexiblen Substraten und eine geringere Anzahl von Prozessschritten.

Konfigurationen für die Verklebung und Kontaktierung von Stümpfen

Ein erster Schritt zur Realisierung des drahtlosen IoT-Demonstrators war die Untersuchung der optimalen Konfiguration für die Die-Kontaktierung und das Bonding.

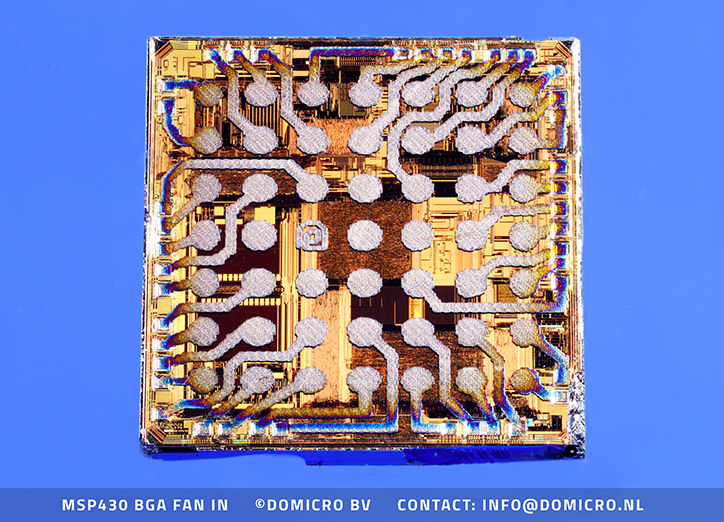

Es wurden mehrere Konfigurationen untersucht. Abbildung 1 zeigt eine Fan-In-Ball-Grid-Array (BGA)-Konfiguration durch Tintenstrahldruck auf einem nackten Chip. Ein mit Tintenstrahl gedrucktes Dielektrikum bedeckt den Chip, während die Bereiche an den Kontaktpads offen bleiben. Anschließend verbindet Silberfarbe die Bondpads mit einem BGA-Muster auf der dielektrischen Beschichtung. Die Ausrichtung und Registrierung der Strukturen erfolgt über das automatische Bildverarbeitungssystem des verwendeten PixDRO LP50-Labordruckers.

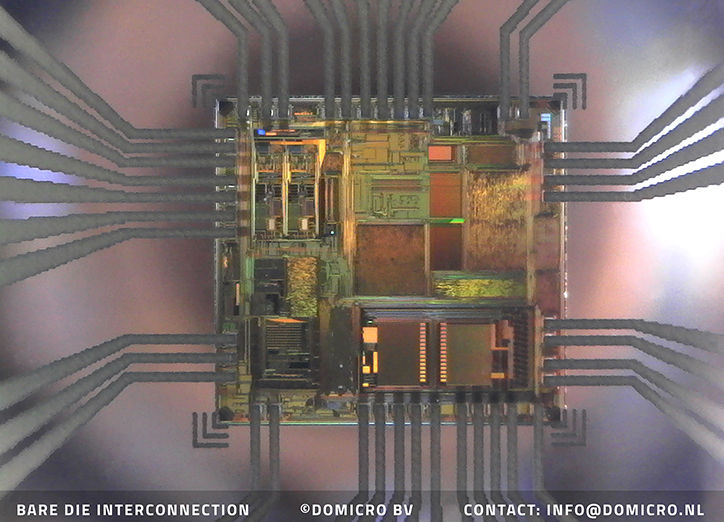

Abbildung 2 zeigt das Flip-Chip-Bonden eines nackten Chips auf ein mit Tintenstrahl gedrucktes Silbermuster. Für die Verbindung werden hochpräzise, ausrichtbare Die-Bonding-Geräte verwendet.

Abbildung 1. Fan In Ball Grid Array auf Würfel gedruckt

Abbildung 2. Flip-Chip-Kleben auf gedruckten Leiterbahnen (Ansicht durch das Substrat)

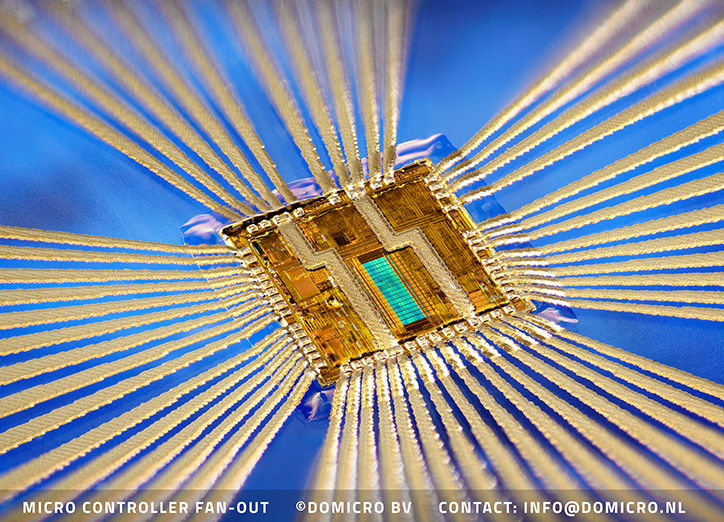

Abbildung 3. Fan Out Würfel zuerst aufgedeckt

Abbildung 3 zeigt den mit der Vorderseite nach oben gedünnten Chip eines Mikroprozessors, der auf den Bondpads zusammengeschaltet wird. Da es nicht möglich ist, Leiterbahnen per Tintenstrahldruck über eine steile vertikale Fläche zu drucken, wird eine spezielle Rampenstruktur zur Führung und Unterstützung der per Tintenstrahldruck aufgebrachten Silberleiter bereitgestellt. Dieser innovative Ansatz der Kontaktierung vermeidet regelmäßige und höhenintensive Drahtbondschleifen mit Glob Top oder, wie bei fortschrittlichen Verpackungen angewandt, eine Redefintionsschicht oder Substratschnittstelle (RDL). Dieser 'die first'-Ansatz schafft eine minimale Höhe für den Zusammenbau und die Montage von Chips in Systemen. Er ermöglicht eine gute optische Ausrichtung des Die vor der Integration und bietet eine Kompatibilität der Materialoberflächeninteraktion. Von den drei oben beschriebenen Konfigurationen wurde für die Realisierung eines drahtlosen IoT-Demonstrators mit flexibler Hybridelektronik (FHE) die innovative Face-up-Die-First"-Technologie gewählt, da sie für diese Anwendung am besten geeignet ist. Es sollte beachtet werden, dass es von der Anwendung abhängt, welche Konfiguration die beste Lösung darstellt.

Bluetooth-Bake

TDer nächste Schritt bestand darin, die Bluetooth-Funktionalität zu schaffen. Dies geschah mit einem Nordic 51822 Bluetooth Low Energy (BLE) Chip, der in einer gedünnten Bare Die Version verfügbar war. Die Integration dieses Chips mit dem Druck wurde in einem bestehenden Beacon-Design demonstriert (siehe Abbildung 4).

Abbildung 4. gedruckte BLE-Bake

Drahtlose Schnittstelle für flexible Hybridelektronik

Typisch für die drahtlose Funktionalität von IoT-Geräten ist die Kombination und Integration einer Sensorfunktion, einer Datenverarbeitung und einer Funkfunktionalität für den Betrieb und die Kommunikation von Knotenpunkten mit dem Netzwerk aus der Ferne. In diesem Sinne war der letzte Schritt zur Realisierung des drahtlosen IoT-Demonstrators die Integration eines Mikrocontrollers, eines integrierten Bluetooth-Funkschaltkreises (IC) und eines gedruckten Berührungssensors auf einer Polyesterfolie. Der Mikrocontroller (ein verdünnter Cypress CY8C20 Touch-Controller) wurde auf die gleiche Weise integriert wie der BLE-Chip. Zu Demonstrationszwecken wurde die Stromversorgung des Demonstrators mit einer normalen Batterie sichergestellt. Es ist verständlich, dass die Integration einer flachen, flexiblen Batterielösung dieses tragbare, flache, flexible Gerät abrunden würde. Ein typischer Vorteil gegenüber herkömmlichen Drahtbondverbindungen ist die Möglichkeit, funktionale Schaltungen auf alle Arten von dünnen und biegsamen Substraten zu drucken. Dieser Formfaktor ermöglicht die reibungslose Integration von Funktionen in verschiedene Oberflächen, Etiketten, Gewebe usw. Darüber hinaus ist es möglich, den Chip mit dem nackten Chip nach oben zu integrieren, so dass die Sensorseite des Chips bei einer extrem niedrigen Gehäuselösung nach außen hin sichtbar ist.

Auf der Polymerfolie werden der verdünnte BLE-IC und der verdünnte Touch-Controller-IC mittels Tintenstrahldrucktechnik zu einer funktionalen Schaltung und Antenne verbunden und kontaktiert. Zusätzlich wurden auch einige SMD-passive Komponenten hinzugefügt. Dieser Demonstrator wird mit einer externen Batterie betrieben und ist in der Lage, eine Zwei-Wege-Bluetooth-Kommunikation mit einer Handy-App zu ermöglichen.

Die hochpräzisen, im Tintenstrahldruckverfahren hergestellten Leiterbahnen werden ausgerichtet und mit dem Fine-Pitch-Bondpad (60 Mikrometer Spur/Lücke) der ICs verbunden. Die verwendeten Passive sind etwa 0,5 mm dick (Höhe), da dies bei SMD-Komponenten üblich ist. Abbildung 5 zeigt das Layout des Berührungsbereichs und der elektronischen Schaltungen für MC und BLE einschließlich der Antennenstruktur.

After powering and testing with the Nordic Blinky app, the functionality is shown while interaction is initiated from the demonstrator device back and forth. The touch area is changing the status message in the app. Touch function is activated by a manual touch area on the sample, the state of the button is shown on the wireless interface. The LED can be switched on/off remotely and activated by a switch on the app.

Abbildung 6. LED an, Taste losgelassen Abbildung 7. LED aus, Taste gedrückt

Sie können sich das Demonstrationsvideo ansehen unter

Schlussfolgerungen und Ausblick

DoMicro hat gezeigt, dass blanke Chips in flexible Substrate integriert werden können, indem für den Kontakt Tintenstrahldruck verwendet wird. Dies wird durch eine spezielle Rampenstruktur zur Führung und Unterstützung der gedruckten Silberleiter erreicht. Dieser innovative Ansatz der Kontaktierung macht höhenraubende Drahtbondschleifen überflüssig. Der Ansatz wurde in einer Anwendung für flexible Hybridelektronik mit dünner biegsamer Bluetooth-Elektronik demonstriert, die in ein dünnes flexibles und/oder tragbares Produkt oder eine Anwendung laminiert werden kann.

Der dünne Formfaktor ermöglicht die reibungslose Integration von Funktionen in verschiedene Oberflächen, Etiketten, Gewebe, In-Mold-Geräte, intelligentes Glas usw. Darüber hinaus kann durch die Möglichkeit, einen Chip mit dem nackten Chip nach oben zu integrieren, anstatt einen Flip-Chip zu verwenden, die Sensorseite des Chips in einer extrem niedrigen Gehäuselösung freigelegt werden.

Die Zielgruppe für die vorgestellte Technologie sind Anwendungsentwickler in verschiedenen Industriezweigen wie der Automobilbranche, Transport- und Logistikunternehmen und Unternehmen der Medizintechnik, aber auch in der Wissenschaft, der Luft- und Raumfahrt und anderen Bereichen, die neue Möglichkeiten zur Integration elektronischer Funktionen in Produkte und Strukturen benötigen.

Vorstellen, Erschaffen, Verwirklichen

DoMicro BV ist ein Technologieunternehmen, das innovative Fertigungstechnologie, Anwendungslösungen und Mikromontagetechnologie für flexible Hybridelektronik (FHE) und Mikrogeräte anbietet. DoMicro entwickelt hochmoderne Tintenstrahldruckverfahren und Technologien für die Mikromontage und 3D-Verpackung. Als Vorreiter in Sachen Innovation bietet DoMicro hochmoderne F&E-Dienstleistungen und erforscht neue Möglichkeiten und Anwendungen für Kunden mit Blick auf die Herstellbarkeit. Das Unternehmen bietet F&E-Dienstleistungen, Kleinserienproduktion, Systemarchitektur und Projektmanagement. Typischerweise für Kunden, die neue Technologien für Schaltungen auf flexiblen Substraten wie transparente leitfähige Folien, OPV-Elektroden, OLED, Lab-on-chip, Wearables, In-Mould-Elektronik, IC- und MEMS-Integrationen erforschen.

[This is automatically translated from English]

Festival der Innovationen:

Gedruckt, Hybrid, 3D, InMold, Textilelektronik

Begrenzte freie Plätze verfügbar