Se trata de un interesante avance en el mundo de la electrónica impresa presentado por la profesora Ana Claudia Arias, de la Universidad de California Berkeley, en la conferencia ePrint Swiss que tuvo lugar hace unas semanas en Buchs (Suiza). Esta tecnología está siendo comercializada por InkSpace Imaging

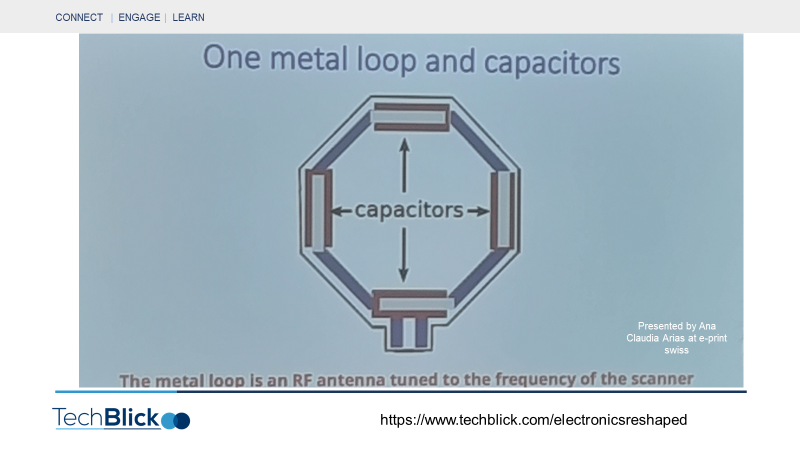

Como se muestra en la primera diapositiva, la base de esta tecnología son bobinas compuestas por un bucle de cables (inductancia) y cuatro condensadores, dos de los cuales se utilizan para igualar la potencia de radiofrecuencia de la IRM y otros dos para sintonizar la frecuencia de la piel. El actual proceso de fabricación no impreso de las bobinas comerciales se basa en componentes electrónicos de alta calidad, como condensadores de porcelana, trazas de cobre gruesas (75um más o menos) y sustrato de bajas pérdidas (por ejemplo, sustrato de bajas pérdidas Pyralux AP de 75-μm de grosor).

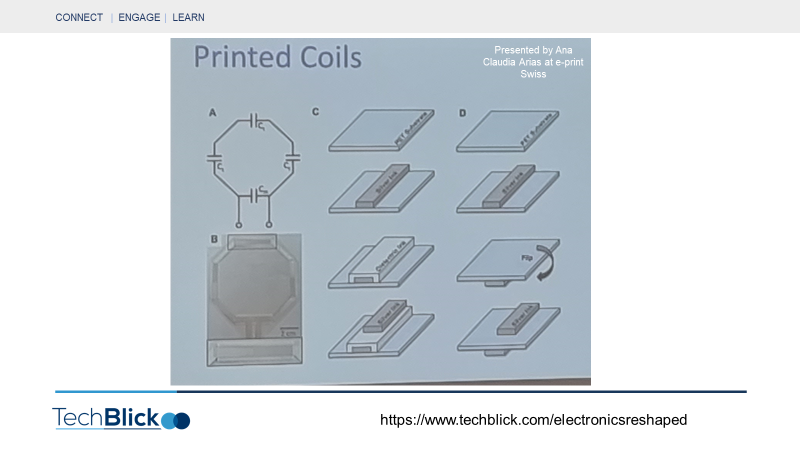

El reto de la tecnología actual es que los conjuntos de bobinas actuales están hechos para adultos, como se muestra en la segunda diapositiva. Por ello, no se adaptan bien a los contornos del cuerpo de los niños. Esta falta de ajuste aumenta la incomodidad de los bebés, que tienen que someterse a una RMN una vez a la semana porque la RMN es la opción más segura, ya que no expone al paciente a la radiación de ionización. Además, la mala adaptación física también implica una mala relación señal/ruido, lo que significa que se necesitarán largos tiempos de exploración (por ejemplo, 2 horas) para obtener imágenes con suficiente resolución (nota: los tiempos de exposición típicos son de 20-30 minutos para los adultos). Esto hace que sea muy difícil para los pacientes pediátricos en particular, que pueden necesitar ser sedados para evitar artefactos de movimiento

Estas estructuras de bobinas pueden imprimirse en sustratos flexibles, lo que permite que el conjunto de bobinas siga de cerca los contornos del cuerpo del paciente pediátrico. La tercera diapositiva también muestra cómo se puede lograr esto. En un diseño, la estructura consistía en pasta de Ag serigrafiada con partículas de tamaño micrométrico, dieléctrico (resina curable con rayos UV + BaTiO3), pasta de Ag (30um serigrafiada) sobre un sustrato de PET de 75um. Aquí

En un diseño novedoso mejorado que simplifica el proceso de fabricación, el sustrato de PET se sustituye por un PEEK de 75-um que actúa como dieléctrico. Así, se imprimen dos pastas de Ag en cada lado. En este caso, no es necesario imprimir y curar (UV + calor) la capa dieléctrica (resina curable UV + tinta BaTiO3)

En todos los casos se utiliza la serigrafía porque hay que imprimir capas gruesas con alta conductividad en grandes superficies a bajo coste.

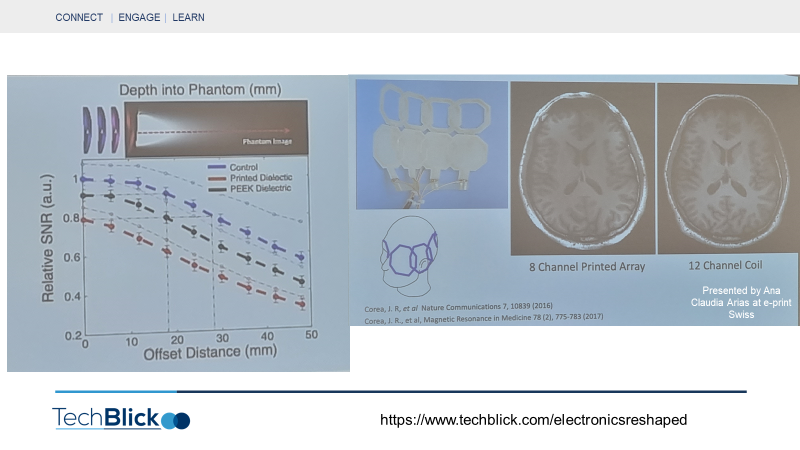

Ahora la pregunta es ¿cómo funciona este sistema de bobinas impresas? El factor Q es una cifra de mérito importante. Sin embargo, el factor Q de la tecnología estándar es, a primera vista, mucho mayor que el de la versión impresa (400 frente a 25?). Sin embargo, en realidad, cuando la bobina no impresa entra en contacto con el cuerpo, el acoplamiento provoca una enorme pérdida del factor Q, lo que reduce la diferencia entre las versiones impresa y no impresa

Además, ahora entra en juego la ventaja clave de las soluciones impresas: la flexibilidad. Esto significa que puede asentarse mucho más cerca del cuerpo del bebé. Como se muestra en la diapositiva 4, la SNR (relación señal/ruido) relativa disminuye a medida que aumenta la distancia al cuerpo. Esto significa que la solución que se sitúa más cerca del cuerpo -aunque tenga un factor Q más bajo- puede ofrecer un rendimiento superior.

Se trata de una solución maravillosa e inteligente, que resuelve un problema real con las ventajas clave y las propuestas de valor únicas de la electrónica flexible impresa

Los resultados de este estudio se publicaron aquí https://www.nature.com/articles/ncomms10839 [This is automatically translated from English]