マイクロLED、プリンテッドエレクトロニクス、レーザープリンター?

- khashayar Ghaffarzadeh

- Oct 12, 2022

- 3 min read

ホルスト社は、マイクロLEDのような微細部品のレーザー転写やレーザー印刷を1umの高い精度で実現する、いわゆるLIFT技術を開発・発展させてきました。

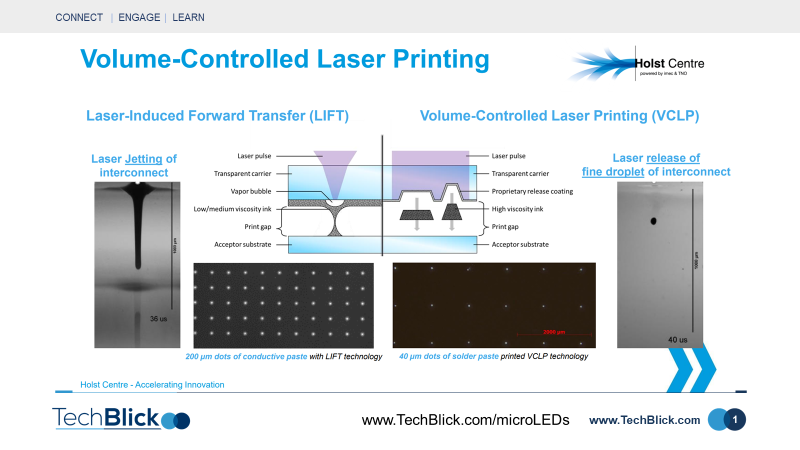

最初のスライドは、従来のレーザー誘起前方転写(LIFT)とホルスト社が開発した体積制御レーザープリンティング(VCLP)技術の比較です。

LIFTでは、レーザー照射により低粘度から中粘度のインクをアクセプターまたはターゲット基板に噴射します。これは決して若い技術ではなく、スクリーン印刷をデジタル化したものと考える人もいます。この例では、LIFTプロセスで印刷された200μmの導電性ペーストのドットを見ることができます。

VCLPは違います。VCLPでは、レーザーがターゲット/アクセプター基板上に微細な液滴を放出します。体積を制御することで、より高い解像度を得ることができる。この例では、40μmの高粘度ソルダーペーストをVCLP技術で印刷したものを示しています。導電性接着剤やソルダーペーストのような超微細配線のハイスループット成膜は、独自の永久剥離コーティングで覆われた構造キャリアプレートから行われることに留意してください。

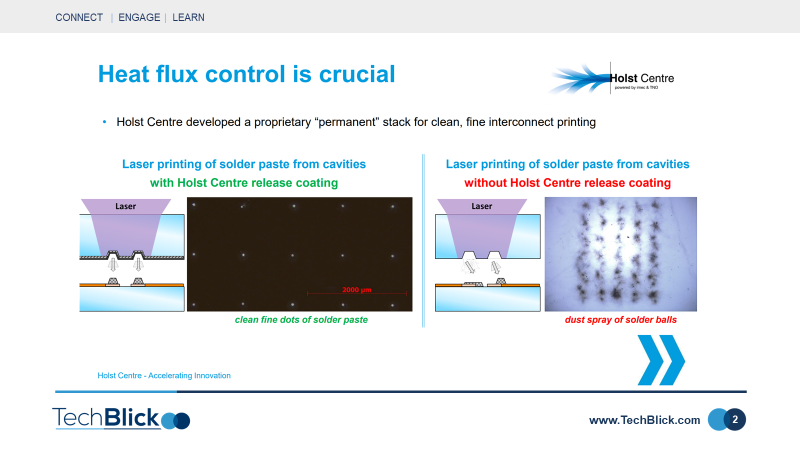

VCLP技術の重要な特徴は、熱流束を制御することです。これがないと、レーザー印刷がぼやけたり、精細感が損なわれたりする。ホルストは、熱流束を管理するために、独自の「パーマネント」スタックを開発し、クリーンで微細なインターコネクトプリンティングを実現しました。2枚目のスライドでは、この層が高解像度のレーザー印刷に良い影響を与えていることがお分かりいただけると思います。

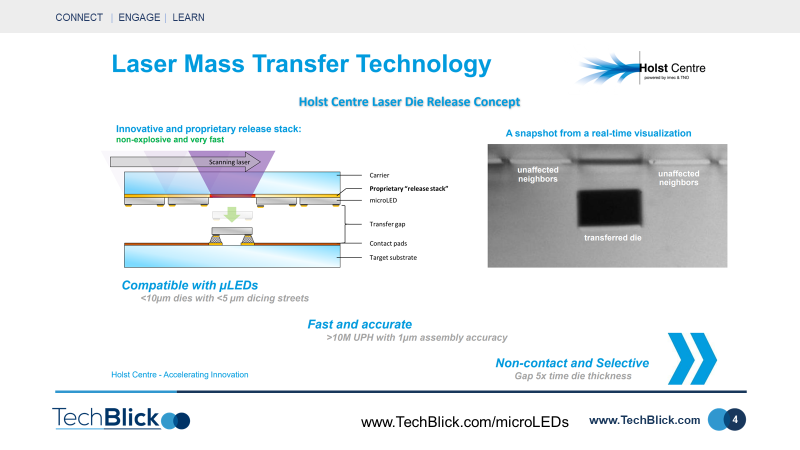

驚くべきは、インクやペースト(接着剤やはんだも)だけでなく、マイクロLEDのダイのようなマイクロコンポーネントも印刷できることです。スライド3の模式図では、そのコンセプトを見ることができます。ここでは、マイクロLEDは独自の「パーマネント」スタックの上に置かれ、その後、プリントギャップを越えてアクセプタ/ターゲット基板上にレーザー放出されます。ダイは、5μm以下のダイシングストリートで10μm以下とすることができます。この技術では、1umの組み立て精度で1,000万個以上のUPH(units per hour)を達成することができます。

最後のスライドは、この技術を使って転写されたミニLEDとマイクロLEDの例です。ミニLEADは125x125x80 um3、マイクロLEDは60x60x10 um3です。

これは驚くべき結果であり、インクの細線化、高粘度ペースト、ミニおよびマイクロコンポーネントの印刷が可能な新しい高スループットレーザー印刷技術であることを示唆している。

さらに詳しく知りたい方は、2022年10月12日~13日にホルストセンターがあるハイテクキャンパスで開催されるイベントに参加するか、11月30日~12月1日にマイクロLEDのオンラインイベントに参加して、この技術について発表してもらうことができます。

https://www.techblick.com/electronicsreshaped

www.TechBlick.com/microLEDs [This is automatically translated from English]