薄くて柔軟なロジックを目指して

32ビットネイティブでフレキシブルなARMプロセッサ

エレクトロハイドロダイナミック・プリンティング(EHD):インクジェットの限界を超える

銀ナノ粒子インク:低温硬化、IME適合性、透明加熱アプリケーション

プリント・オン・ペーパー マルチチップ多層回路のR2R印刷に向けて

印刷によるハイブリッドArduino型回路

この連載では、プリンテッド・エレクトロニクス、ハイブリッド・エレクトロニクス、インモールド・エレクトロニクス、3Dエレクトロニクスといった多様な分野におけるさまざまなイノベーションの動向を紹介します。私たちの目標は、R2Rオンペーパー印刷から薄型IC、導電性インク、伸縮性基板、インモールドエレクトロニクス、さらにその先に至るまで、さまざまな面での進歩と最先端を実証することです。

この記事では、S&S、Enjet、CPI、Parsons、ARM、American Semiconductor、Agfa、Nanogate、CEA-LETIからの作品を紹介します。続く記事では、Signify、Jabil、Jones Healthcare Packaging、Swarovski、Wuerth、Ntrium、Sunew、XTPL、Identiv、Brilliant Matters、Philips 66、Alpha Assembly、GE Research、ACI、Panasonic、Safi-Tech、DuPont Teijin、VSParticle、Meta、NovaCentrix、Applied Materials、HP、Nano Ops、Brewer Science、e2ip、PolyIC、Kundisch、FIAT、Geely、その他の多くの開発について説明します。

TechBlickの会員になると、これらのイノベーションの詳細を知ることができます。実際、会員になることで テックブリックの年間パス。この会員になると、年間を通じて新技術の学習、トレーニング、ネットワーキングを受けることができます。12ヶ月間、すべての対面式バーチャルライブ・イベントに参加し、オンデマンド・コンテンツ・ライブラリーを利用してコンテンツを確認し、マスタークラス・ポートフォリオを利用して業界のエキスパートから学ぶことができます。

ぜひ、この機会に当社の製品をご覧ください。 マスタークラス と オンデマンドライブラリ コンテンツ.

今後のイベント予定

10月13日~15日

(1) 電子テキスタイルとスキンパッチ。ハードウェア・ソフトウェア

(2) ウェアラブルセンサ&バイタルサインモニター

(3) プリンテッド&フレキシブルセンサ・アクチュエータ

12月1日~2日

(1) 電池材料。リチウムイオンを超える次世代電池材料

(2) 太陽電池:ペロブスカイト型、有機型、ハイブリッド型、その他の次世代技術

(3) 固体電池。イノベーション、有望なスタートアップ企業、将来のロードマップ

Q1 2022:

フロンティアマテリアルイノベーション。材料におけるAI、3Dプリンティング材料、5G/6G材料

10月13日~15日に開催される併催イベントのアジェンダについては

のアジェンダは来週お知らせします。

Roche、Medtronics、Ypsomed、Siemens、Microsoft、Jabil、MAS Holding、Williot、Ravensburger、innoME、Trelleborg、Neurosof Bioelectronics、Nutroimcs、Henkel、DuPont、Neteera、Feetme、Binah、Sonde Health、ZSK、Eastprint、VieLight、Atcor、Quad Industries、他多数がスピーカーとして登壇予定です。

薄型・柔軟なロジックを目指して

目次へ移動

興味深いのは、フレキシブルで超薄型のシリコンチップの開発です。

CEA-LETIでは、フレックスに埋め込まれた薄いシリコンダイに着目し、一つのアプローチを開発しています。そのプロセスフローを以下に示す。ここでは、シリコンウエハを準備し、犠牲層を形成する。フレックス層をコーティングし、メタルラインとバンピングパッドを準備し、ダイをフェースダウンでフリップチップし、まとめて薄型化する。最後に、フレックス基板に埋め込まれた薄いシリコン層を定義し、リリースする前に、トップフレックス層を追加します。

下の画像は断面図でもあり、材料と寸法がわかるようになっています。フレキ材料はシロキサン系材料(SINR)で、フォトリソグラフィー、80℃での低温硬化、真空ラミネーションによる成膜が可能です。

このプロセスの大きな特長は、ピン数やピッチの小さいチップにも対応できることです。これは、ウェーハレベルで製造されたメタライゼーションラインが、実質的に再配線層として機能し、ダイピンをプリンテッドエレクトロニクスが実現する解像度に近い広い領域に分散させることができるためです。

また、下の画像では、いくつかのアプリケーション例を紹介しています。これは、RFIDタグのアンテナを印刷し、RFIDチップをフレックスに埋め込んだものです。これは、PENとポリウレタン基板上で実証されました。

この画像パネルは、CEA-LETIがTechBlick(2021年5月)で行ったLIVE講演をもとに構成されています。になる。 年間パス ホルダーで、このコンテンツをオンデマンドで視聴することができます。

もう一つの興味深いアプローチは、アメリカン・セミコンダクター社によるものである。ここでは、任意のIDMやファウンドリからのCMOSウェハを、下図のようにPI層で薄くしてパッケージングすることができます。簡単に説明すると、最上層をPIとバンプまたはRDL(再配線層)で覆い、一時的なキャリアを追加してから下層のバルクシリコンを除去し(アクティブ回路用に10μm程度のSiを残す)、裏面ポリマーを追加する。最後に、一時的なキャリアを取り除き、薄いSoPシリコンチップをテープにマウントして、さらに加工を施す。挿入図は、従来のベアダイと比較しても、パッケージされたダイの薄さが際立っていることを示している。

このイメージパネルは、アメリカンセミコンダクター社がTechBlick(2021年5月)で行ったLIVE講演をもとに構成されています。になる。 年間パス ホルダーで、このコンテンツをオンデマンドで視聴することができます。

この薄型ダイのアプローチには、シリコンチップの解像度、すなわちそのパッドサイズとピッチが、印刷技術のそれと互換性がないことが一つの制約となる。実際、上記のプロセスでは、ほとんどのCMOSウエハを加工・パッケージすることができますが、次のレベル、すなわちPCBまたは同等のものに接続できない場合がありました。

この課題を克服するために、ファンアウト型 RDL が必要となる場合があります。以下に、そのアプローチを示す。まず、フレキシブルプリント基板上に、印刷された導電体と誘電体を用いて回路を作成する。ACAやACFなどの導電材料を追加し、バンプ付きSoP ICをフェースダウンフリップチップで固定する。その後、トップカバー層をラミネートまたはコーティングします。

この方法のインパクトは以下の通りです。まず、3.8×3.8mmのSoP Bluetooth IC(この場合はAS-NRF51)を用意します。次に、フレキシブル基板を作成します。この場合、100μmピッチに対応するように設計されています。最後に、SoPをフェースダウンでフリップチップ化し、フレキシブル・ファンアウトRDLに挿入して、最終製品を完成させます。

これは、シリコンICのパワーをフレキシブル・ハイブリッド・エレクトロニクスに取り入れることを可能にするエレガントなアプローチである。しかし、現在では制限がないわけではありません。一般に、FPCBのパッドピッチは、高価なCu on PIであっても25μm/25μmが限界であるのに対し、多くのCMOSチップのパッドピッチやその他の空間特性はこのサイズ以下である。このため、超高速印刷技術でパッドピッチの解像度を向上させるか、シリコン業界が互換性のあるプロセスを幅広く提供しない限り、互換性のあるICの選択肢は限られる。後者については、まだ市場規模が小さいため、ゆっくりとした進展になると思われる。

このイメージパネルは、アメリカンセミコンダクター社がTechBlick(2021年5月)で行ったLIVE講演をもとに構成されています。になる。 年間パス ホルダーで、このコンテンツをオンデマンドで視聴することができます。

32ビットネイティブでフレキシブルなARMプロセッサー

目次へ移動

最後に、このテーマで、ArmとPramatICがNature(2021年6月号)に報告した、ネイティブフレキシブルマイクロプロセッサの最新成果を取り上げたい。これは、0.8μmノードで作られたネイティブフレキシブルIGZO TFTで作られた32ビットARMマイクロプロセッサーを報告したもので、重要な進歩である。この59.2mm2のダイには、合計で39,157個のTFTと17,183個の抵抗が搭載されています。

このように、シリコンウェハーではなく、TFTをベースとしたネイティブなフレキシブルICであることが大きな特徴である。IGZO TFTの製造は、従来のリソグラフィーに基づくTFT製造方法に基づいており、シリコンウェハー製造と比較して非常にコスト効率が良く、数兆個規模の日用品に強力な処理能力をもたらすことができると、正当な理由に基づいて主張されています。他のアプローチは、標準的なシリコンウェハー技術に加え、追加の加工/変換コストを要するため、同じコスト構造にはなり得ないと主張しています。

この画像パネルは、Armが2021年7月22日に発表したNatureの論文から構成されています。なお、ArmはTechBlick(2021年5月)でもLIVE発表しています。このコンテンツをオンデマンドで視聴するには、サインアップしてください。もっと詳しく知りたい方は 年間パスでLIVE(online)イベントに参加できます。

エレクトロハイドロダイナミック・プリンティング(EHD)。インクジェットの限界に挑む

目次へ移動

EHDは、従来のインクジェットプリントヘッドの解像度の限界を破ることができるため、機能性材料の超精密デジタル印刷において重要な開発である。ここでは、その動作メカニズムの詳細には触れません。EHDは、従来のインクジェットプリントヘッドの解像度の限界を超える超精密デジタル印刷技術として、重要な位置づけにあります。

下の画像は、2021年5月にTechBlickで行われたEnjet社の発表から組み立てたもので、その能力の幅を示すものである。まず、この技術では、液滴の大きさを小さいものから大きいものまで制御できることに注目してください。1ミクロンから100ミクロンまで印刷することができます。次に、2/2、25/25、80/80μmといったさまざまなL/S(線幅/間隔)比の印刷が可能であることに注目してください。さらに、非平面や立体的な形状にも対応し、段差のない印刷が可能です。つまり、平面だけでなく非平面にも超微細な形状をデジタル制御で成膜することができるのです。

この画像パネルは、CEA-LETIがTechBlick(2021年5月)で行ったLIVE講演をもとに構成されています。になる。 年間パス ホルダーで、このコンテンツをオンデマンドで視聴することができます。

次に、EHDプリントはどのような用途に使われるのでしょうか。下の画像パネルは、Enjetの作品を中心に組み立てたもので、様々な可能性を示しています。右上(画像a)は、TFTの修復用途です。ここでは、TFT表面への密着性が高く、接触抵抗の低い2µm以下のブリッジパターンを印刷することで、TFTパネルの欠陥修復を可能にし、生産歩留まりを向上させています。EHDの強みを生かした優れた技術です。

また、マイクロLEDのマイクロパッド印刷への応用も考えられます(画像b)。一般に、マイクロLEDは、効率を落とすことなく、より小さなマイクロLEDを製造できるようになり、また、より多くのLEDを歩留まりよく、経済的に搬送できるようになると、サイズが小さくなっていくでしょう。この流れは、時間がかかるものの、必然的なものだと私は考えています。特に、EHDを用いた工業用マルチヘッド印刷のスケールアップと安定性を実証できれば、マイクロLEDが小さくなったとき、大面積のパッドデポジションに超精密EHD印刷を用いることが理にかなっているかもしれませんね。チューリッヒのScronaは、このようなEHDプリントヘッドを開発しています。

もう一つの応用は、QDの印刷で、特に小型のマイクロLEDや高PIの小画素ディスプレイへの印刷が考えられます。その一例を以下に示します。画素サイズは20×100μmです。その他、マスクフリーで選択的にカバーするコンフォーマルEMIシールドや、ディスプレイのマザーガラスの縁に巻き付ける精密な3次元電極の作成も可能です。

この画像パネルは、エンジェットがTechBlick(2021年5月)で行ったLIVE講演をもとに構成しています。になる。年間パス ホルダーで、このコンテンツをオンデマンドで視聴することができます。

銀ナノ粒子インク: 低温硬化、IME適合性、透明加熱アプリケーション

目次へ移動

アグファは数年前から、銀ナノ粒子インクを大量生産するためのスケーラブルなプロセスを開発してきました。アグファは、スクリーン印刷やインクジェット印刷用インクを網羅する幅広いポートフォリオを持っています。昨年、クラリアント社の銀ナノ粒子インク技術を買収してポートフォリオを拡充し、水性インクと溶剤型インクを提供できるようになりました。

銀ナノ粒子インクは、長い間存在していたにもかかわらず、いまだに大きな改善を見せ続けている。下のグラフは、漸進的ではあるが重要な進化を表している。ここでは、ある硬化温度に対して銀インクの抵抗値がどのように改善されたかを見ることができます。その効果は、110℃の硬化で最も劇的ですが、130℃や150℃でもまだかなりのものです。これは、低Tの基板やアプリケーションとの互換性を高めるという意味で、良い進歩である。

下の画像でもう一つ興味深いのは、軽度の曲率半径であれば、銀ナノ粒子インクはインモールド電子機器(IME)にも適合することです。ほとんどのIMEの例では、スクリーン印刷された機能性シートが使用されているので、これは興味深いことです。しかし、デジタル機能性印刷はIME技術との組み合わせも可能であることを示しています。需要があれば、今後の技術開発により、より小さな曲率半径にも対応できるようになることが期待されます。

この画像パネルは、TechBlick(2021年5月)で行われたアグファとナノゲートのLIVE講演をもとに構成されたものです。右の画像は、銀ナノ粒子インクを熱成形してインクジェット印刷したものです。になる。 年間パス ホルダーで、このコンテンツをオンデマンドで視聴することができます。

興味深いのは、フォトクロミックバイザーの透明加熱への応用である。フォトクロミックバイザーは、熱を加えることで色の変化を促進させる必要があります。従来は、CNTやITOを発熱体として使用するのが一般的でした。この場合、シート抵抗が高いため加熱に時間がかかり、加熱が不均一になることが実験で判明しました(右上図参照)。このような場合、必要な色の変化に影響を与えるために、最大で40秒が必要になることもありました。

しかし、インクジェットプリントされたAgNP金属メッシュでは、同様の条件下で色の変化が加速され、均一な色になりました(10秒あれば十分)。下図に示すように、ヒーターは2mmピッチ、線幅70μmの金属メッシュをインクジェット印刷したものです。これは、ナノゲート社と共同開発したものです。これは優れたソリューションで、おそらく唯一の欠点はAgインクの高い反射率ですが、これはさらなる処理、制御酸化、または他の技術で弱めることができます。

この画像パネルは、TechBlick(2021年5月)で行われたアグファとナノゲートのLIVE講演から構成されたものです。右上の画像は、フォトクロミックモーターサイクルバイザーのサンプルです。左上の画像は、IJP Ag NP金属メッシュを用いた加熱均一性。右下は、試験特性とIJP Ag NP金属メッシュの特性を示しています。最後に、左下の画像は、他の透明導電層溶液を用いた場合の加熱均一性の悪さと加熱時間の遅さを示しています。年間パスをお持ちの方は、12ヶ月間、すべてのオンデマンドコンテンツを視聴し、マスタークラスに参加し、対面式のバーチャルイベントに参加することができます。詳しくはこちら 年間パスでLIVE(online)イベントに参加できます。

プリント・オン・ペーパー マルチチップ多層回路のR2R印刷に向けて

目次へ移動

従来のFPCBではPIが、新しいフレキシブル・ハイブリッド・エレクトロニクスではPETが一般的な選択肢となっている。しかし、これらはどちらもプラスチックをベースにしています。プラスチックを排除するためには、紙に切り替えるという方法があります。しかし、そのためには、印刷技術、材料選択、プロセスノウハウなど、多岐に渡る開発が必要です。簡単なことではありません。

しかし、台湾のS&Sは、2015年からR2Rプリント・オン・ペーパー・エレクトロニクスの開発に取り組み、深いノウハウを蓄積してきました。これまで、さまざまなサプライヤーから20トン以上の紙を使用し、さまざまなフィラー材料や印刷技術に基づく100Kg以上のインクをテストしてきました。さらに、1M個のRFIDコンポーネントを使用しています。

下図は、そのセットアップの概略を示したものです(ピックアンドプレースとチップの組み立てのイメージは除いています)。S&Sでは、大量生産(例えば10MのRFIDアンテナ)にはフレキソ印刷やスクリーン印刷を、試作や少量生産(10万個以下)にはインクジェットを使用しています。量産時のキュアにはNIR+フォトニクスを使用し、約20m/minのキュアスピードを実現しています。

画像は2021年5月にTechBlickで行われたS&Sによるプレゼンテーションの様子です。になる。 年間パス ホルダーで、このコンテンツをオンデマンドで視聴することができます。

最も単純なケースとして、S&Sは紙製のNFCのR2R製造を開始した。このNFCは、2年前、従来のプラスチック製NFCの少なくとも2倍の価格だった。現在、S&Sは、価格パリティが達成され、より多くの市場にアクセスできるようになったと述べている。

重要なのは、これが技術開発の始まりでもあるということです。NFC アンテナは1 つの小さなチップと1 つのメタライゼーション層を有しています。以下に示すように、将来はより多くのチップ、より多くの層、そしてより複雑な回路設計へと発展していくことでしょう。チップ(NFC とLED チップ)の統合、11 コンポーネントの開発(2 つのアクティブ層と10 のパッシブコンポーネント)、そして紙に印刷された6 層のタグR2R のデモを以下に示しま す。

このように、全体として非常に有望な動きとなっています。フレキシブル・ハイブリッド・エレクトロニクス(FHE)の製造設備は、まだ開発の比較的初期段階ですが、前進しています。

画像は2021年5月にTechBlickで行われたS&Sによるプレゼンテーションの様子です。になる。 年間パス ホルダーで、このコンテンツをオンデマンドで視聴することができます。

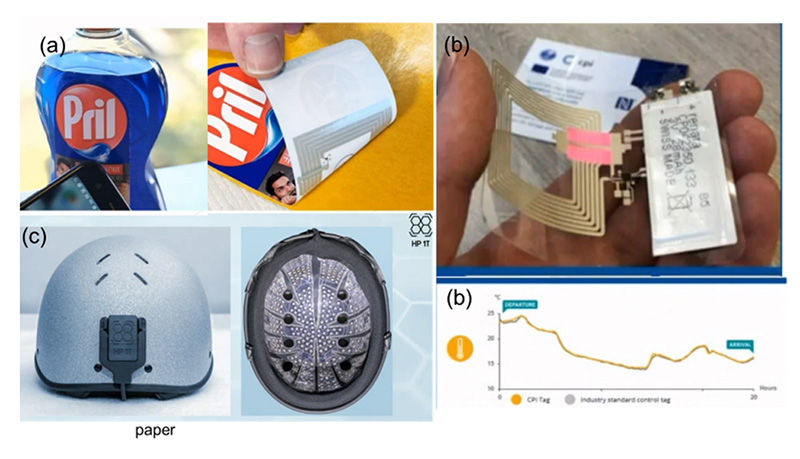

オンペーパーエレクトロニクスを開発しているのはS&Sだけではありません。英国のCPI社も、様々なパートナーと共に、紙に印刷されたNFCタグのR2Rを実証しています。下の右上の写真(a)は、R2Rプリントされた紙ベースのスマートラベルの例です。ここでは、導電性インクと接着剤を、光学的アライメントが可能なロータリースロットダイを用いてR2Rプリントしています。電子チップの組み立て、変換、テストもすべてR2Rで行っています。

上の画像は、2021年5月にTechBlickで行われたCPIによるプレゼンテーションのものです。このプレゼンは、こちらからオンデマンドで視聴できます。左下の画像(c)は、圧力センサー付きヘルメットのプロトタイプです。ここでは、プリントされた圧力センサー(おそらくピエゾ抵抗材料)のアレイが、ヘルメットの3D表面にコンフォーマルに取り付けられています。右の写真(b)は、R2Rフレキシブルハイブリッドエレクトロニクスの例で、医薬品のサプライチェーンで使用される水分・温度モニタリングラベルを示したものです。CPIは5000個のサンプルを製造しました。

印刷されたハイブリッドArduino型回路

目次へ移動

下の画像は、完全積層造形されたArduino型回路のプロトタイプの一例です。Parsons氏がTechBlick(2021年5月)で発表した作品です。基板は、Formlabsのhigh-T樹脂を用いたSLA 3Dプリンティングで作製した。その後、アクティブ部品とパッシブ部品を指定された領域に配置し、シリンジ印刷を使用してカプセル化しました。最後に、銀のメタライゼーションラインと誘電体層を、エアロゾルジェット印刷でフェースアップ金型に塗布しました。ダイと基板の間の接続は、ダイと基板の高さの差を埋める導電ラインによって行われるため、複雑なフリップチップやRDL層は存在しない。

プリンテッドハイブリッド電子回路のプロトタイプ

を実現する 年間パス ホルダーで、このコンテンツをオンデマンドで視聴することができます。

一見簡単そうなプロトタイプですが、特に表面が非平坦であるため、多くの技術的課題を克服する必要があります。特に、界面(後述)の部品の信頼性を検証し、保証する必要がある。この界面での信頼性低下の主な原因は、異なる材料の熱膨張係数の不一致であり、熱サイクル時の応力上昇に起因する。下表に示すように、熱膨張係数の範囲は多岐にわたる。

特に問題となるのは、フェースアップダイとの接続部である。ここでは、エアロゾルが誘電体ランプを堆積させ、その上にAgトラックがエアロゾル印刷されます。導電性トラックは、破損、滑り落ち、または開示される可能性があります。同様に、接着剤領域で満たされた領域を横切る導電性トラックもまた、課題となりえます。この研究では、パーソンズ社は信頼性試験を実施するための戦略を紹介しました。

プリンテッドハイブリッド電子回路のプロトタイプ

を実現する 年間パス ホルダーで、このコンテンツをオンデマンドで視聴することができます。

パーソンズは、プリントハイブリッドエレクトロニクスにも取り組み、複雑な再配線層を試作しています。その狙いは、生産コストとターンアラウンドタイムを削減することにある。その一例を以下に示す(これはTechBlickでは展示されなかった)。ここでは、5層のプリントRDLを実演しています。これは、11層の誘電体層と導電体層を印刷し、15回の焼結ステップ/プロファイルで構成されています。下の画像は、これのCADとプリントパターンも示しています。シリンジデポジションでは、最小100μmのフィーチャーサイズが限界とされています。エアロゾルデポジションの導入により、これを20μmまで小さくすることができます。EHDやXTPLのマイクロディスペンサーなどの技術を使えば、解像度の限界を1~5µmまで下げ、小さなフィーチャーサイズで複雑なRDLを試作し、少量生産できるようになると私は考えています。

TechBlickの年間パスホルダーになって、年間を通じて新技術の学習、トレーニング、ネットワーキングの特典を受けましょう。12ヶ月間、すべての対面式バーチャルライブ・イベントに参加し、オンデマンド・コンテンツ・ライブラリを利用してコンテンツを確認し、マスタークラス・ポートフォリオを利用して業界の専門家から学ぶことができます。

になる。 年間パス ホルダーで、このコンテンツをオンデマンドで視聴することができます。

LIVEイベント期間中は、こちらの出展社ブースにお立ち寄りください。

目次へ移動

[This is automatically translated from English]