博士 Isaac Rosen, コプリントのシニアサイエンティフィックリサーチャー

お問い合わせ info@copprint.com

バーチャルブースを見る

私はアイザック・ローゼンと申します。コプリントの研究開発チームを率いて、将来の製品開発やお客様の課題解決に取り組んでいます。私は、導電性トレースへのはんだ付けのプロセスを構築する活動を担当しています。

プリンテッドエレクトロニクスにおける電気部品の組み立ては、現在、主にECAで行われていますが、これは、はんだ付けが標準である従来の電子機器製造のやり方とは大きく異なる点です。この違いは、主に印刷された銀色のトレースへのはんだ付けが困難であることに起因している。コプリントペーストは銅ベースなので、銀ペーストよりも優れた電気特性、つまり高い導電性と低コストを実現することができます。市販のソルダーペーストを使用して、コプリントペーストで形成されたトレースをはんだ付けすることが可能です。FR4にはんだ付けした小型抵抗器では、最大4kgfで切断できるなど、強力なはんだ接合を行っています(ダイシェアー力測定による)。

図1:銅ペースト、はんだ付けされた部品があるプリント基板。 バーチャルブースをご覧ください。

コプリントは、PCB基板印刷、メンブレンスイッチ、RFIDタグ、太陽電池など様々な用途に対応した導電性銅ペーストを開発・製造しています。FR4、紙、ガラス、PI、PETなど、さまざまな基板に適した銅ペーストをご用意しています。コプリントの製品ラインアップはこちら これ, TDS、MSDS、アプリケーションノート、ハウツービデオへのリンクも含まれています。コプリントペーストは、銀ペースト(高価で毒性がある)の代替品として、また汚染されたエッチングプロセスの代替品として使用することができる。

電子機器の製造には、プリント基板に部品を取り付けることが重要な要件となります。これまで、銀ペーストをプリンテッドエレクトロニクスに使用する場合、従来のソルダーペーストでは良好なはんだ付け性を得ることが困難であった。その主な理由は、ソルダーペーストの主成分である錫と銀の間にIMC層(Intermetallic Compound)が形成されないためである。そのため、部品を取り付ける必要のあるメーカーは、はんだ付けを控えて、主に銀系ECAを使用している。このようなECAは、ソルダーペーストよりもはるかに高価であり(銀と錫の価格差)、PCB業界でははるかに少ない標準的なものである。

FR4に印刷されたコプリントペーストで、我々はいくつかの互換性のあるソルダーペーストを確認し、はんだと銅の間の適切なIMC接続で、強力なはんだ接合を形成することができます。ソルダーペーストのスクリーニング方法として、ソルダーペーストメーカーが推奨しているのは、リフロー後の印刷Cu表面でのソルダーペーストの濡れ性を目視で確認することでした。濡れていない、あるいは濡れていないのは、ソルダーペーストが適合していない証拠であるという理論です。慎重に実験した結果、濡れ性が必ずしも相性の良し悪しを示すものではないことがわかりました。実際、この方法では多くの誤判定が発生しました。

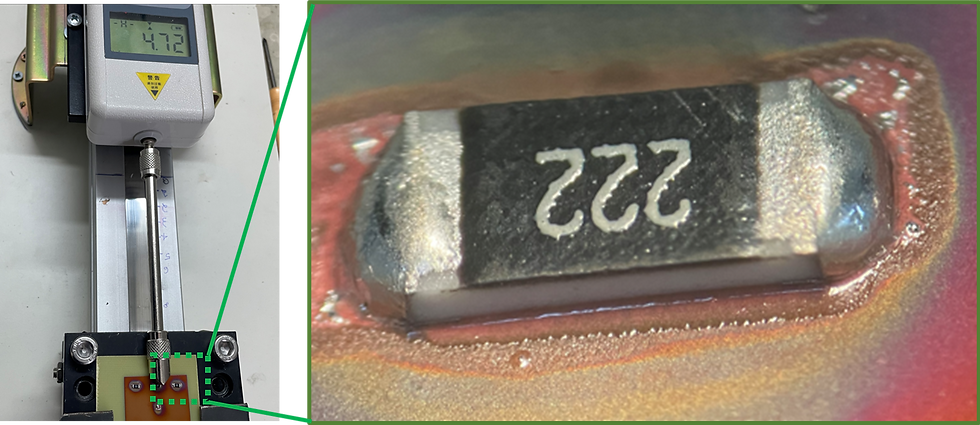

より良い方法は、スクリーン印刷された銅線に小さな(1206)チップをはんだ付けし、チップを剥がすのに必要な金型せん断力を測定することによって、異なるはんだペーストの実際の性能(強いはんだ付け結合の形成)をテストすることです。

図2:リフロー炉でのはんだペーストの塗布、部品の配置、プリント銅線へのはんだ付けの様子を撮影した動画です。 バーチャルブースをご覧ください。

まず、銅ペーストを基板上にスクリーン印刷し、乾燥・焼成することで導電性の銅パターンを得ることができる (ビデオ). 次に、ステンシル印刷ではんだペーストを塗布し、部品を配置してリフロー(はんだペーストを加熱して溶かし、再凝固させて接合する工程)によりはんだ付けします(図2参照)。最後に、図3に示すように、はんだ付けの接合強度をテストします。

図3: SAC305 KOKI 955LVではんだ付けした1206 SMD抵抗器チップのダイシェアー力試験写真。

この方法を用いて、私たちは次のことを発見しました。 互換性 3kgf以上の圧力をかけないと、はんだ付けされたチップの破損や剥離が起きない。. 非てきおう ハンダペーストは、ハンダ結合が形成されず、軽く押すだけでチップを剥がすことができるため、うまくいきません。さらに てきおう はんだペーストでは,Cu と基板間の剥離が故障モードであったのに対し 非対応 の場合,故障モードははんだペーストと印刷 Cu 面の間であった。また、きおうペーストのみ、はんだと印刷Cu層の間にIMC層が形成されており、これがはんだ接合形成の基本的な証となっています(図4)。

図4:はんだ接合部の断面図、FR4基板上に印刷されたCuにSAC305ではんだ付けした1206 SMD LED、右の顕微鏡写真はIMCの存在を示している。 バーチャルブースをご覧ください。

一部の試験済みソルダーペーストしか使用できなかった理由 てきおう は、各ペーストに含まれるフラックス系によるものと思われます。弊社の銅ペーストで作成した銅パターンの表面には、フラックスが効くものと効かないものがあります。試験したソルダーペーストのフラックス配合は不明(企業秘密)であるため、適合するソルダーペーストとして承認するには、実証試験が必要です。

適合するソルダーペーストを特定する優れた手順を確立した後、FR4上のSAC305とSnPbソルダーペースト、およびPET上のSnBiとSnBiAgソルダーペーストを幅広くテストし、リクエストに応じて提供可能な承認済みソルダーペーストのリストを作成しました。 (info@copprint.com). ヘンケル、工機、AIM、Shenmao、Balvar Zinnなどの特定のペーストで2kgfを超えるダイシェアフォースが得られました。非常に興味深く、貴重な発見は、印刷された銅トレースに後処理なしではんだ付けができることです。数週間の標準的な保管の後でも、良好なダイシェアー力を達成することができました。

PET は低価格で入手しやすく、耐久性に優れているため、プリンテッドエレクトロニクスの重要な基材です。しかし、融点が低いため、SACやSnPbソルダーペーストを使用することはできません。. 互換性 SnBiベースのソルダペーストは、125 umのPETで2kgfを超えるダイシェアー力を実現しました。 info@copprint.com.

結論として、プリンテッドエレクトロニクス上の部品を確実に接続するための簡単なはんだ付けプロセスを実証した。部品配置が既存のECA方式よりも標準的になることで、プリンテッドエレクトロニクスがより早く採用されることが期待されます。これは、FR4のような標準的な基板やPETのような新しい基板で作られたプリント基板の銀から銅への移行に伴って起こるでしょう。

[This is automatically translated from English]